Диаметр сверла под резьбу

Содержание:

- Размеры и предельные отклонения диаметров отверстий резьб с крупным шагом

- Размеры и предельные отклонения диаметров отверстий резьб с мелким шагом

- Самодельный метчик для алюминиевых сплавов

- Инструменты для резьбы

- Виды

- Какое сверло лучше использовать

- Технология нарезания резьбы в отверстиях

- Требования

- Нарезание наружной резьбы плашкой

- Особенности резьбовой нарезки

- Использование метчиков

- Технология нарезания внутренней резьбы

- Характеристики резьбы

Размеры и предельные отклонения диаметров отверстий резьб с крупным шагом

(размеры в мм)

| Номинальный диаметр резьбы d | Шаг резьбы P | Диаметр отверстия под резьбу с полем допуска | ||||

|---|---|---|---|---|---|---|

| 4H5H; 5H; 5H6H; 6H; 7H | 6G; 7G | 4H5H; 5H | 5H6H; 6H; 6G | 7H; 7G | ||

| Номинал | Отклонения | |||||

| 2,5 | 0,45 | 2,05 | 2,07 | +0,07 | +0,09 | — |

| 3 | 0,5 | 2,50 | 2,52 | +0,08 | +0,19 | +0,14 |

| 3,5 | 0,6 | 2,90 | 2,93 | +0,08 | +0,11 | +0,15 |

| 4 | 0,7 | 3,30 | 3,33 | +0,08 | +0,12 | +0,16 |

| 4,5 | 0,75 | 3,70 | 3,73 | +0,09 | +0,17 | +0,18 |

| 5 | 0,8 | 4,20 | 4,23 | +0,11 | +0,19 | +0,22 |

| 6 | 1 | 4,95 | 5,0 | +0,17 | +0,20 | +0,26 |

| 8 | 1,25 | 6,70 | 6,75 | +0,17 | +0,20 | +0,26 |

| 10 | 1,5 | 8,43 | 8,50 | +0,19 | +0,22 | +0,30 |

| 12 | 1,75 | 10,20 | 10,25 | +0,21 | +0,27 | +0,36 |

| 14 | 2 | 11,90 | 11,95 | +0,24 | +0,30 | +0,40 |

| 16 | 13,90 | 13,95 | ||||

| 18 | 2,5 | 15,35 | 15,40 | +0,30 | +0,40 | +0,53 |

| 20 | 17,35 | 17,40 | ||||

| 22 | 19,35 | 19,40 | ||||

| 24 | 3 | 20,85 | 20,90 | +0,30 | +0,40 | +0,53 |

| 27 | 23,85 | 23,90 | ||||

| 30 | 3,5 | 26,30 | 26,35 | +0,36 | +0,48 | +0,62 |

| 33 | 3,5 | 29,30 | 29,35 | |||

| 36 | 4 | 31,80 | 31,85 | |||

| 39 | 4 | 34,80 | 34,85 | +0,36 | +0,48 | +0,62 |

| 42 | 4,5 | 37,25 | 37,30 | +0,41 | +0,55 | +0,73 |

| 45 | 4,5 | 40,25 | 40,30 | +0,41 | +0,55 | +0,73 |

| 48 | 5 | 42,70 | 42,80 | +0,45 | +0,60 | +0,80 |

| 52 | 46,70 | 46,80 | ||||

| 56 | 5,5 | 50,20 | 50,30 | |||

| 60 | 54,20 | 54,30 | ||||

| 64 | 6 | 57,70 | 57,80 | |||

| 68 | 61,70 | 61,80 |

ГОСТ предусматривает отверстия для резьб с крупным шагом d = 1,0 ÷ 2,2 мм

Размеры и предельные отклонения диаметров отверстий резьб с мелким шагом

| Номинальный диаметр резьбы d | Шаг резьбы P | Диаметр отверстия под резьбу с полем допуска | ||||

|---|---|---|---|---|---|---|

| 4H5H; 5H; 5H6H; 6H; 7H | 6G; 7G | 4H5H; 5H | 5H6H; 6H; 6G | 7H; 7G | ||

| Номинал | Отклонения | |||||

| 2,5 | 0,35 | 2,15 | 2,17 | +0,05 | +0,07 | — |

| 3 | 2,65 | 2,67 | ||||

| 3,5 | 3,15 | 3,17 | ||||

| 4 | 0,5 | 3,50 | 3,52 | +0,08 | +0,10 | +0,14 |

| 4,5 | 4,00 | 4,02 | ||||

| 5 | 4,50 | 4,52 | ||||

| 5,5 | 5,00 | 5,02 | ||||

| 6 | 0,5 | 5,50 | 5,52 | +0,08 | +0,10 | +0,14 |

| 0,75 | 5,20 | 5,23 | +0,11 | +0,17 | +0,22 | |

| 8 | 0,5 | 7,50 | 7,52 | +0,08 | +0,10 | +0,14 |

| 0,75 | 7,20 | 7,23 | +0,11 | +0,17 | +0,22 | |

| 1 | 6,95 | 7,00 | +0,17 | +0,20 | +0,26 | |

| 10 | 0,5 | 9,50 | 9,53 | +0,08 | +0,10 | +0,14 |

| 0,75 | 9,20 | 9,23 | +0,11 | +0,17 | +0,22 | |

| 1 | 8,95 | 9,00 | +0,17 | +0,20 | +0,26 | |

| 1,25 | 8,70 | 8,75 | +0,17 | +0,20 | +0,26 | |

| 12 | 0,5 | 11,50 | 11,52 | +0,08 | +0,10 | +0,14 |

| 0,75 | 11,20 | 11,23 | +0,11 | +0,17 | +0,22 | |

| 1 | 10,99 | 11,00 | +0,17 | +0,17 | +0,26 | |

| 1,25 | 10,70 | 10,75 | +0,17 | +0,20 | +0,26 | |

| 1,5 | 10,43 | 10,50 | +0,19 | +0,22 | +0,30 | |

| 14 | 0,5 | 13,50 | 13,52 | +0,08 | +0,10 | +0,14 |

| 0,75 | 13,20 | 13,23 | +0,11 | +0,17 | +0,22 | |

| 1 | 12,95 | 13,00 | +0,17 | +0,20 | +0,26 | |

| 1,25 | 12,70 | 12,75 | +0,17 | +0,20 | +0,26 | |

| 1,5 | 12,43 | 12,50 | +0,19 | +0,22 | +0,30 | |

| 16 | 0,5 | 15,50 | 15,52 | +0,08 | +0,10 | +0,14 |

| 0,75 | 15,20 | 15,23 | +0,11 | +0,17 | +0,22 | |

| 1 | 14,95 | 15,00 | +0,17 | +0,20 | +0,26 | |

| 1,5 | 14,43 | 14,50 | +0,19 | +0,22 | +0,30 | |

| 18 | 0,5 | 17,50 | 17,52 | +0,08 | +0,10 | +0,14 |

| 0,75 | 17,20 | 17,23 | +0,11 | +0,17 | +0,22 | |

| 1 | 16,95 | 17,00 | +0,17 | +0,20 | +0,26 | |

| 1,25 | 16,43 | 16,50 | +0,19 | +0,22 | +0,30 | |

| 1,5 | 15,90 | 15,95 | +0,24 | +0,30 | +0,40 | |

| 20 | 0,5 | 19,50 | 19,52 | +0,08 | +0,10 | +0,14 |

| 0,75 | 19,20 | 19,23 | +0,11 | +0,17 | +0,22 | |

| 1 | 18,95 | 19,00 | +0,17 | +0,20 | +0,26 | |

| 1,5 | 18,43 | 18,50 | +0,19 | +0,22 | +0,30 | |

| 2 | 17,90 | 17,95 | +0,24 | +0,30 | +0,40 | |

| 22 | 0,5 | 21,50 | 21,52 | +0,08 | +0,10 | +0,14 |

| 0,75 | 21,20 | 21,23 | +0,11 | +0,17 | +0,22 | |

| 1 | 20,95 | 21,00 | +0,17 | +0,20 | +0,26 | |

| 1,5 | 20,43 | 20,50 | +0,19 | +0,22 | +0,30 | |

| 2 | 19,90 | 19,95 | +0,24 | +0,30 | +0,40 | |

| 24 | 0,75 | 23,20 | 23,23 | +0,11 | +0,17 | +0,22 |

| 1 | 22,95 | 23,00 | +0,17 | +0,20 | +0,26 | |

| 1,5 | 22,43 | 22,50 | +0,19 | +0,22 | +0,30 | |

| 2 | 21,90 | 21,95 | +0,24 | +0,30 | +0,40 | |

| 27 | 0,75 | 26,20 | 26,23 | +0,11 | +0,17 | +0,22 |

| 1 | 25,95 | 26,00 | +0,17 | +0,20 | +0,26 | |

| 1,5 | 25,43 | 25,50 | +0,19 | +0,22 | +0,30 | |

| 2 | 24,90 | 24,95 | +0,24 | +0,30 | +0,40 | |

| 30 | 0,75 | 29,20 | 29,23 | +0,11 | +0,17 | +0,22 |

| 1 | 28,95 | 29,00 | +0,17 | +0,20 | +0,26 | |

| 1,5 | 28,43 | 28,50 | +0,19 | +0,22 | +0,30 | |

| 2 | 27,90 | 27,95 | +0,24 | +0,30 | +0,40 | |

| 3 | 26,85 | 26,90 | +0,30 | +0,40 | +0,53 | |

| 33 | 0,75 | 32,20 | 32,23 | +0,11 | +0,17 | +0,22 |

| 1 | 31,95 | 32,00 | +0,17 | +0,20 | +0,26 | |

| 1,5 | 31,43 | 31,50 | +0,19 | +0,22 | +0,30 | |

| 2 | 30,90 | 30,95 | +0,24 | +0,30 | +0,40 | |

| 3 | 29,85 | 29,90 | +0,30 | +0,40 | +0,53 | |

| 36 | 1 | 34,95 | 35,00 | +0,17 | +0,20 | +0,26 |

| 1,5 | 34,43 | 34,50 | +0,19 | +0,22 | +0,30 | |

| 2 | 33,90 | 33,95 | +0,24 | +0,30 | +0,40 | |

| 3 | 32,85 | 32,90 | +0,30 | +0,40 | +0,53 | |

| 39 | 1 | 37,95 | 38,00 | +0,17 | +0,20 | +0,26 |

| 1,5 | 37,43 | 37,50 | +0,19 | +0,22 | +0,30 | |

| 2 | 36,90 | 36,95 | +0,24 | +0,30 | +0,40 | |

| 3 | 35,85 | 35,90 | +0,30 | +0,40 | +0,53 | |

| 42 | 1 | 40,95 | 41,00 | +0,17 | +0,20 | +0,26 |

| 1,5 | 40,43 | 40,50 | +0,19 | +0,22 | +0,30 | |

| 2 | 39,90 | 39,95 | +0,24 | +0,30 | +0,40 | |

| 3 | 38,85 | 38,90 | +0,30 | +0,40 | +0,53 | |

| 4 | 37,80 | 37,85 | +0,36 | +0,48 | +0,62 | |

| 45 | 1 | 43,95 | 44,00 | +0,17 | +0,20 | +0,26 |

| 1,5 | 43,43 | 43,50 | +0,19 | +0,22 | +0,30 | |

| 2 | 42,90 | 42,95 | +0,24 | +0,30 | +0,40 | |

| 3 | 41,85 | 41,90 | +0,30 | +0,40 | +0,53 | |

| 4 | 40,80 | 40,85 | +0,36 | +0,48 | +0,62 |

ГОСТ предусматривает отверстия для резьб с d = 1,0 ÷ 200 мм и для 3-го ряда.

ГОСТ предусматривает методику определения диаметров отверстий под нарезание метрической резьбы для материалов повышенной вязкости.

Самодельный метчик для алюминиевых сплавов

Для создания внутренних резьб в латунных или легкосплавных деталях можно использовать самодельный инструмент и свёрла из обычного набора. Подойдет калиброванная стальная проволока. С помощью плашки на ней нарезается внешняя резьба, после чего заготовка закаляется. После закалки необходимо отпустить деталь до цвета спелой соломы. Режущие кромки затачиваются с помощью бруска или точила, предварительно зажав деталь в цанговый патрон.

Видео о том, как нарезается внутренняя резьба:

ОТВЕРСТИЯ ПОД НАРЕЗАНИЕ ТРУБНОЙ КОНИЧЕСКОЙ РЕЗЬБЫ

ДИАМЕТРЫ

ГОСТ 21350-75

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СТАНДАРТОВ СОВЕТА МИНИСТРОВ СССР

Москва

РАЗРАБОТАН, ВНЕСЕН И ПОДГОТОВЛЕН К УТВЕРЖДЕНИЮ Всесоюзным научно-исследовательским институтом по нормализации в машиностроении (ВНИИНМАШ)

И.о. директора Герасимов Н.Н.

Руководитель темы и исполнитель Зарослова М.П.

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 12 декабря 1975 г. № 3877

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

| ОТВЕРСТИЯ ПОД НАРЕЗАНИЕ ТРУБНОЙ КОНИЧЕСКОЙ РЕЗЬБЫ

Диаметры Holes for threading pipe taper screw thread. Diameters |

ГОСТ 21350-75

Взамен МН 5389-64 |

Постановлением Государственного комитета стандартов Совета Министров СССР от 12 декабря 1975 г. № 3877 срок действия установлен

с 01.01.77

1. Настоящий стандарт устанавливает диаметры отверстий под нарезание трубной конической резьбы по ГОСТ 6211 -69 в изделиях из сталей по ГОСТ 380 -71, ГОСТ 4543-71 , ГОСТ 1050 -74, ГОСТ 5058-75 и ГОСТ 5632-72 (кроме сплавов на никелевой основе) и меди по ГОСТ 859 -66.

2. Диаметры отверстий с развертыванием на конус и их предельные отклонения должны соответствовать указанным на черт. 1 и в табл. 1.

Таблица 1

Размеры в мм

| Число ниток на 1 ² | Шаг Р | Диаметр отверстия | Глубина сверления l | d

c |

d

o |

Номин. | Пред. откл. | Номин. | Пред. откл. | 0,907 | 8,10 | 0,20 | 8,57 | 0,10 | 1,337 | 10,80 | 0,24 | 11,45 | 14,30 | 14,95 | 1,814 | 17,90 | 18,63 | 23,35 | 0,28 | 24,12 | 2,309 | 29,35 | 30,29 | 1 1/4 | 37,80 | 0,34 | 38,95 | 1 1/2 | 43,70 | 44,85 | 55,25 | 0,40 | 56,66 |

Примечание. Для резьб с номинальным размером свыше 2 ² номинальные диаметры отверстий d

o и их предельные отклонения должны быть равны установленным ГОСТ 6211 -69 для внутреннего диаметра резьбы.

3. Диаметры отверстий без развертывания на конус и их предельные отклонения должны соответствовать указанным на черт. 2 и в табл. 2.

4. Допускается под нарезание трубной конической резьбы применять отверстия других диаметров, полученных на основании экспериментальных данных.

5. Диаметры сверл для отверстий под нарезание резьбы указаны в рекомендуемом .

Таблица 2

Размеры в мм

| Номинальный размер резьбы в дюймах | Число ниток на 1 ² | Шаг Р | Диаметр отверстия d

c |

Глубина сверления l | Номин. | Пред. откл. | 1 / 8 | 0,907 | 8,25 | 0,20 | 1 / 4 | 1,337 | 11,05 | 0,24 | 3 / 8 | 14,50 | 1 / 2 | 1,814 | 18,10 | 0,28 | 3 / 4 | 23,60 | 2,309 | 29,65 | 1 1 / 4 | 38,30 | 0,34 | 1 1 /2 | 44,20 | 56,00 | 0,40 | Диаметры сверл для отверстий под нарезание трубной конической резьбы

Размеры в мм Номинальный размер резьбы в дюймах |

Число ниток на 1 ² | Шаг Р | Диаметр сверла для отверстия | с развертыванием на конус | без развертывания на конус | 1 / 8 | 0,907 | 1 / 4 | 1,337 | 10,8 | 11,1 | 3 / 8 | 14,25 | 14,5 | 1 / 2 | 1,814 | 3 / 4 | 23,25 | 2,309 | 1 1 / 4 | 38,25 | 1 1 /2 | 56,00 |

Чтобы нарезать внутреннюю резьбу на какой-то детали, необходимо предварительно просверлить отверстие. Его размер не равен диаметру резьбы, а должен быть немного меньше. Найти диаметр сверла под резьбу можно в специальной таблице, но для этого надо знать еще и тип резьбы.

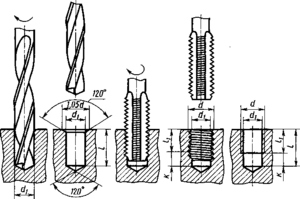

Инструменты для резьбы

Для того чтобы выполнить внутреннюю нарезку, вам потребуется метчик, который представляет собой винтообразный инструмент с заострёнными канавками. Стержень обычно представлен в форме цилиндра или конуса. Канавки разбивают саму резьбу на отдельные участки, которые называют гребёнками. Края таких гребёнок — это и есть рабочие поверхности. На сегодняшний день в продаже можно также найти единичные метчики, они чаще всего применяются в целях исправления сорванной резьбы. Для того чтобы выполнить нарезку новой резьбы, лучше всего приобрести комплект.

Во многих магазинах метчики продают парами: один из них предназначен для чистовой работы, другой для черновой. Первый используют для прорезания канавки, второй помогает углубить и защитить её. Бывают и трехпроходные метчики, которые вставляются в воротки. Тонкие инструменты можно найти в продаже в наборах по два, широкие — по три. При покупке таких метчиков учитывайте, что их размер должен непременно совпадать с размером резака. В наборах инструменты обычно отличаются друг от друга согласно рискам, которые нанесены на концах. Присмотревшись можно увидеть отличия:

- Метчик № 1 имеет полные гребни зубцов, его диаметр совпадает с размерами резьбы.

- Метчик № 2 имеет сильно обрезанные верхушки зубьев, его диаметр немного меньше.

- Метчик № 3 имеет укорочённый заборной сегмент и более длинные гребни.

В целом все метчики можно разделить на:

- трубные, предназначенные для внутренней резьбы;

- метрические.

Качество инструментов полностью зависит от материала и свойств. Метчик должен быть из хорошего металла.

Для того чтобы максимально продлить износостойкость метчика, а также повысить качество резьбы, стоит также дополнительно приобрести смазку. В роли смазки при нарезании резьбы в стальных деталях лучше всего применять олифу. Если планируется обработка алюминиевых деталей, применяйте керосин или обыкновенный спирт. Когда под рукой нет подобных технических жидкостей, для смазки инструментов можно применить самое обыкновенное машинное масло. При этом учитывайте, что эффект от него будет намного ниже, чем от других перечисленных средств.

Виды

Сквозные отверстия под болты могут иметь сечение под стержни от 0,1 до 16 см. Точно такой же габарит имеют проходы для крепления шпилек, заклепок и винтов. Впрочем, размеры «глухих» проходов могут быть точно такими же

Важно: при прокладке сквозных отверстий нужно принимать специальные меры, чтобы сверло не било в верстак или иную опору. Для этой цели:

-

используют особые верстаки с выемками;

-

размещают деревянную или комбинированную (дерево-металлическую) прокладку;

-

сокращают темп сверления в самом его конце;

-

подкладывают стальной брусок с отверстием.

По форме сами головки болтов делятся на:

-

овальные;

-

шестигранные;

-

квадратные;

-

круглой конфигурации.

Какое сверло лучше использовать

- Спиральные. Наиболее распространенный вид. Представляет собой инструмент цилиндрической формы, изготовленный из высококачественных материалов. Чаще всего используют быстрорежущую сталь. Максимальный диаметр буравчика может достигать 80 мм. Их используют на крупных металлообрабатывающих предприятиях.

- Ступенчатые. Имеют форму расширяющегося бура. Их нельзя использовать в качестве подготовительного инструмента перед применением метчика. Основная область использования – обработка тонколистового металла.

- Перовые. Универсальный инструмент. Особенность – наличие съемных режущих пластин. С их помощью можно получить отверстие идеальной формы. Перовые сверла – относительно недорогой инструмент. Их редко используют для сверления отверстий под нарезку. Основная сфера применения – исправление дефектов и перекосов.

- Удлиненные. Такая конструкция позволяет выполнить глухие или сквозные отверстия на значительной глубине. Эксплуатация таких приспособлений предусматривает использование смазочно-охлаждающей жидкости, которую подают по специальным каналам. На промышленных предприятиях используют буравчики для обработки сверхтвердых материалов.

- Центровочные. Относятся к токарным приспособлениям. Используются для сверления отверстий с целью дальнейшего закрепления заготовки в центрах.

Необходимо обращать внимание на класс точности. От этого параметра зависит чистота готового отверстия

Существует три класса точности:

- «В». Самый низкий класс. Позволяет оформлять отверстия с точностью до 15 квалитета.

- «В1». Инструмент повышенной чистоты. Показатель точности – до 14 квалитета.

- «А». Приспособление повышенной точности. Позволяет выполнять отверстия в диапазоне 10–13 квалитета. Отличаются высокой стоимостью.

А вы пользуетесь формулой подбора или предпочитаете руководствоваться вспомогательными таблицами? Напишите о вашем методе в блоке комментариев.

Технология нарезания резьбы в отверстиях

Перед началом формирования резьбовых канавок с помощью инструмента сверлится отверстие. В зависимости от конструктивных особенностей оно может быть сквозным или глухим. Сверло сконструировано так, что винтовая поверхность выводит основную часть стружки. Но следует помнить, что внутри может оставаться определенная часть остатков от сверления. Поэтому, если позволяет масса и внешние параметры, производят вытряхивание на специальные уловители.

На громоздких изделиях подобные операции выполнить трудно, поэтому выдувают струей сжатого воздуха.

Внимание! Органы зрения и дыхания должны быть защищены от продуктов, которые могут оказаться внутри отверстий.

Начинающие мастера часто интересуются, какой диаметр должен быть в отверстии, где требуется нарезать резьбу. Самое простое – это воспользоваться формулой:

Dотв = 0,8·М, мм,

здесь Dотв – диаметр отверстия, мм; М – размер метрической резьбы по номеру.

Для большинства металлов подобное определение будет достаточным. Возможно, потребует приложить несколько большее усилие при выполнении работы, но результат будет удовлетворительным.

Например, для М6 нетрудно подсчитать по приведенной формуле требуемое значение сверла по металлу. Оно получится равным Dотв = 6 · 0,8 =4,8 мм.

Для более точного определения используют специальные таблицы.

Таблица 1: Размеры отверстий для нарезания метрической резьбы

| Номи-нальный диаметр | Стандартный шаг | Мелкий шаг | ||||||

| Шаг резьбы, мм | Теоре- тический внутрен- ний диаметр, мм | Требуемый диаметр с учетом смятия, мм | Рекомен- дуемый диаметр сверла, мм | Шаг резьбы, мм | Теоре- тический внутрен- ний диаметр, мм | Требуемый диаметр с учетом смятия, мм | Рекомен- дуемый диаметр сверла, мм | |

| М4 | 0,70 | 3,393 | 3,323 | 3,3 | 0,50 | 3,567 | 3,517 | 3,5 |

| М5 | 0,80 | 4,307 | 4,227 | 4,2 | 0,50 | 4,567 | 4,517 | 4,5 |

| М6 | 1,00 | 5,133 | 5,033 | 5,0 | 0,75 | 5,350 | 5,275 | 5,3 |

| М7* | 1,00 | 6,133 | 6,033 | 6,0 | 0,80 | 6,307 | 6,227 | 6,2 |

| М8 | 1,25 | 6,917 | 6,792 | 6,8 | 1,00 | 7,133 | 7,033 | 7,0 |

| М9* | 1,25 | 7,917 | 7,792 | 7,8 | 1,00 | 8,133 | 8,033 | 8,0 |

| М10 | 1,50 | 8,700 | 8,550 | 8,6 | 1,25 | 8,917 | 8,792 | 8,8 |

| М11* | 1,50 | 9,700 | 9,550 | 9,6 | 1,00 | 10,133 | 10,033 | 10,0 |

| М12 | 1,75 | 10,484 | 10,309 | 10,3 | 1,50 | 10,700 | 10,550 | 10,6 |

| М13* | 1,75 | 11,484 | 11,309 | 11,3 | 1,50 | 11,700 | 11,550 | 11,6 |

| М14 | 2,00 | 12,267 | 12,067 | 12,1 | 1,50 | 12,700 | 12,550 | 12,6 |

| М15* | 2,00 | 13,267 | 13,067 | 13,1 | 1,75 | 13,484 | 13,309 | 13,3 |

| М16 | 2,50 | 13,834 | 13,584 | 13,6 | 1,50 | 14,700 | 14,550 | 14,6 |

| М18 | 2,50 | 15,834 | 15,584 | 15,6 | 1,50 | 16,700 | 16,550 | 16,6 |

| М20 | 2,50 | 17,834 | 17,584 | 17,6 | 1,50 | 18,700 | 18,550 | 18,6 |

| М22 | 2,50 | 19,834 | 19,584 | 19,6 | 2,00 | 20,267 | 20,067 | 20,1 |

| М24 | 3,00 | 21,400 | 21,100 | 21,1 | 2,00 | 22,267 | 22,067 | 22,1 |

| М25* | 3,00 | 22,400 | 22,100 | 22,1 | 2,00 | 23,267 | 23,067 | 23,1 |

| М27 | 3,00 | 24,400 | 24,100 | 24,1 | 2,00 | 25,267 | 25,067 | 25,1 |

| М30 | 3,50 | 26,967 | 26,617 | 26,6 | 2,50 | 27,834 | 27,584 | 27,6 |

| М33 | 3,50 | 29,967 | 29,617 | 29,6 | 2,50 | 30,834 | 30,584 | 30,6 |

| М36 | 4,00 | 32,534 | 32,134 | 32,1 | 3,00 | 33,400 | 33,100 | 33,1 |

| М39 | 4,00 | 35,534 | 35,134 | 35,1 | 3,00 | 36,400 | 36,100 | 36,1 |

| М40* | 4,00 | 36,534 | 36,134 | 36,1 | 3,00 | 37,400 | 37,100 | 37,1 |

| М42 | 4,50 | 38,100 | 37,650 | 37,7 | 3,50 | 38,967 | 38,617 | 38,6 |

| М45 | 4,50 | 41,100 | 40,650 | 40,7 | 3,50 | 41,967 | 41,617 | 41,6 |

| М48 | 5,00 | 43,667 | 43,167 | 43,2 | 4,00 | 44,534 | 44,134 | 44,1 |

* – специальные типы резьбы.

Таблица 2: Размеры отверстий для нарезания дюймовой резьбы

| Номи- нальный диаметр | Стандартный шаг | Мелкий шаг | ||||||

| Шаг резьбы, мм | Теоре- тический внутрен- ний диаметр, мм | Требуемый диаметр сучетом смятия, мм | Рекомен- дуемый диаметр сверла, мм | Шаг резьбы, мм | Теоре- тический внутрен- ний диаметр, мм | Требуемый диаметр сучетом смятия, мм | Рекомен- дуемый диаметр сверла, мм | |

| 1/16″ | 0,40 | 1,203 | 1,163 | 1,2 | 0,30 | 1,328 | 1,298 | 1,3 |

| 1/12″ | 0,50 | 1,636 | 1,586 | 1,6 | 0,45 | 1,727 | 1,682 | 1,7 |

| 1/8″ | 0,60 | 2,598 | 2,538 | 2,5 | 0,50 | 2,742 | 2,692 | 2,7 |

| 1/10″ | 0,65 | 1,915 | 1,850 | 1,9 | 0,55 | 2,063 | 2,008 | 2,0 |

| 1/6″ | 0,70 | 3,561 | 3,491 | 3,5 | 0,50 | 3,753 | 3,703 | 3,7 |

| 3/16″ | 1,00 | 3,801 | 3,701 | 3,7 | 0,80 | 4,069 | 3,989 | 4,0 |

| 1/4″ | 0,75 | 5,629 | 5,554 | 5,6 | 0,75 | 5,700 | 5,625 | 5,6 |

| 5/16″ | 0,95 | 7,024 | 6,929 | 6,9 | 0,80 | 7,244 | 7,164 | 7,2 |

| 3/8″ | 1,10 | 8,468 | 8,358 | 8,4 | 0,95 | 8,702 | 8,607 | 8,6 |

| 7/16″ | 1,30 | 9,863 | 9,733 | 9,7 | 1,10 | 10,159 | 10,049 | 10,0 |

| 1/2″ | 1,55 | 11,210 | 11,055 | 11,1 | 1,34 | 11,539 | 11,405 | 11,4 |

| 9/16 | 1,60 | 12,750 | 12,590 | 12,6 | 1,40 | 13,074 | 12,934 | 12,9 |

| 3/4″ | 1,65 | 17,464 | 17,299 | 17,3 | 1,50 | 17,750 | 17,600 | 17,6 |

| 1″ | 2,54 | 22,959 | 22,705 | 22,7 | 1,89 | 23,762 | 23,573 | 23,6 |

| 1 1/4″ | 3,25 | 28,627 | 28,302 | 28,3 | 2,80 | 29,324 | 29,044 | 29,0 |

| 1 1/2″ | 4,25 | 34,015 | 33,590 | 33,6 | 3,72 | 34,876 | 34,504 | 34,5 |

| 1 3/4″ | 5,20 | 39,452 | 38,932 | 38,9 | 4,35 | 40,680 | 40,245 | 40,2 |

| 2″ | 6,34 | 44,707 | 44,073 | 44,1 | 5,64 | 45,913 | 45,349 | 45,3 |

Требования

Основные нормативы закреплены в ГОСТ 11284, принятом в далеком уже 1975 году. Документ посвящен различного рода отверстиям под любые типы крепежных деталей. В стандарте прописано три ряда диаметров проходов под крепления. В каждом последующем ряду сечение канала должно быть больше, чем в предыдущем — при условии идентичного размера самого метиза, конечно.

Преимущественно такие головки выполняются в форме шестигранника. Но иногда есть варианты:

-

с лысками под ключ;

-

с расположением шестигранника внутри;

-

со шлицами, имеющими треугольную форму.

Отверстия под высокопрочные болты необходимо раззенковывать. Продавливать каналы на полный диаметр крепежа не допускается. Это ограничение действует в случаях:

-

строительства мостов;

-

работы со сталью, рассчитанную на температуру от -40 до -65 градусов;

-

работы со сталью марки С40 или С52.

Очень важный технологический параметр в большом количестве случаев — это шероховатость изделий. Выбор ее подходящих значений, как показывает практика, ставит в тупик даже начинающих изучать курс инженерных наук. Но не погружаясь в эти «дебри», стоит заметить главное — при размере шероховатости от 20 до 80 мкм она уже будет отлично заметна визуально. Такое обстоятельство позволяет неплохо разграничивать разный уровень неровности отверстий. В целом шероховатость описывают по ГОСТ 2789, принятому в 1973 году.

Там установлен ряд ключевых свойств:

-

высотные;

-

шаговые;

-

высотно-шаговые (также принято выделять 14 категорий шероховатости).

Нарезание наружной резьбы плашкой

Для нарезания наружной резьбы потребуются следующие инструменты и материалы: плашка или трубный клупп, плашкодержатель, напильник, тиски, штангенциркуль, машинное масло.

Наибольшее распространение получили круглые плашки (лерки). Они бывают цельными или разрезными. Диаметры цельных круглых плашек стандартизированы. Это позволяет выбрать подходящий вариант из большого ряда размеров, например, М10, М12, М14, М16.

Особенностью разрезных плашек является возможность регулировать диаметр нарезаемой резьбы в пределах 0,1…0,25 мм. Однако они обладают пониженной жесткостью, что сказывается на точности получаемого профиля.

Порядок работы

Плашку устанавливают в плашкодержатель подходящего размера. После этого её закрепляют при помощи винтов. В случае с наружной трубной резьбой нередко используют плашкодержатели с трещоткой. Они обеспечивают удобство работы в труднодоступных местах, например, у стены.

Толщину стержня выбирают на 0,1…0,25 мм меньше диаметра наружной резьбы. Например, для М6 с крупным шагом это 5,80…5,90 мм; М8 – 7,80…7,90 мм; М10 – 9,75…9,85 мм. Замеры выполняют с помощью штангенциркуля. Диаметры стержней под нарезание метрической резьбы среднего класса точности 6g представлены в таблице.

| Номинальный диаметр

резьбы, мм |

Шаг, P | Диаметр стержня, мм | |

| номинальный | минимальный | ||

| 5 | 0,8 | 4,92 | 4,82 |

| 6 | 1 | 5,89 | 5,79 |

| 8 | 1,25 | 7,87 | 7,76 |

| 10 | 1,5 | 9,85 | 9,73 |

| 12 | 1,75 | 11,83 | 11,7 |

| 14 | 2 | 13,8 | 13,67 |

| 16 | 2 | 15,8 | 15,67 |

| 18 | 2,5 | 17,8 | 17,62 |

| 20 | 2,5 | 19,8 | 19,62 |

| 22 | 2,5 | 21,8 | 21,62 |

| 24 | 3 | 23,79 | 23,57 |

| 27 | 3 | 26,79 | 26,57 |

| 30 | 3,5 | 29,79 | 29,52 |

Чтобы обеспечить лучшее врезание плашки, на конце стержня запиливают фаску. Её ширина должна быть 1 – 1,5 мм для М6 … М18. Заготовку смазывают машинным маслом, что облегчает последующую работу и позволяет получить более качественную поверхность.

Плашку накладывают на конец стержня так, чтобы её плоскость была перпендикулярна оси нарезаемого болта. Далее с небольшим нажимом вращают плашкодержатель по часовой стрелке (если резьба левая, то против часовой стрелки). Когда плашка врежется в стержень на одну-две нитки, её следует повернуть на пол-оборота назад для лучшего удаления стружки. После этого снова делают 1-2 оборота по ходу резьбы и 0,5 – в обратную сторону. Действуя по данной схеме, болт нарезают на необходимую длину.

Диаметр наружной резьбы проверяют обычной гайкой или калибром-кольцом. При необходимости шаг контролируют резьбомером.

Особенности резьбовой нарезки

- станок сверловочного вида;

- парк токарный;

- разные приспособления для нарезки.

При этом нарезку можно выполнять как механическим способом, так вручную. Например, для внутреннего применения можно использовать специальные резьбовые метчики, а для наружной – плашки. Метчики, как и сверла, подбираются в зависимости от диаметра отверстия. Они подразделяются на следующие категории:

- дюймовые;

- метрические;

- трубные.

В основном комплекты ручных метчиков состоят их трех приспособлений, два из которых нужны для проведения предварительных работ, а последнее является доводочным инструментом, с помощью которого выполняется окончательная форма резьбы и подгон под те или иные размеры. Метчики имеют номера. Если в комплекте с плашкодержателем не три, а два приспособления, то первое является предварительным, а второе чистовым. Изготавливаются метчики на основе высоколегированной стали.

Наружная резьба получается посредством применения плашки. Инструменты эти могут быть круглой или призматической формы. Для круглых плашек используют вороток.

Способы получения внутренней резьбы

Для применения метчика его отверстие нужно обработать зенкером, пока не будет получена нужная степень чистоты. При выполнении нарезки металл понемногу выдавливается.

По размеру сверло должно быть несколько больше, чем внутренний резьбовой диаметр этого инструмента.

При нарезке твердость металла не слишком влияет на диаметр отверстия. Но если применяется материал невысокой резьбы, то диаметр отверстия может существенно поменяться. Так, если по величине отверстие и внутренний диаметр сверла точно соответствуют друг другу, то при нарезке материал выдавливается, а его излишки действуют на зубья метчика. При нагревании стружка прилипает, вследствие чего метчик может сломаться, а резьба будет иметь рваные нити.

При работе со сверлами и резьбовыми соединениями, нужно очень тщательно подбирать параметры, чтобы работа в итоге была выполнена качественно. В этом вам помогут специальные таблицы с указанием параметров под ту или иную резьбу и другие ценные советы.

Использование метчиков

В реальной практике на производстве, а также в разных мастерских чаще всего используют метчики. В них реализован принцип последовательного внедрения режущих кромок в тело обрабатываемой детали. Но имеется не один ряд зубьев, как у гребенки. Используют мощное тело, способное центровать инструмент внутри отверстия.

Метчик:

а) конструктивные элементы: 1 – нитка нарезной части; 2 – квадратный хвостовик для передачи крутящего момента; 3 – цилиндрическая часть хвостовика; 4 – канавка для сбора стружки; 5 – режущие кромки (перья);б) геометрические параметры режущей части: 1 – передняя поверхность, обращенная к детали; 2 – режущая кромка, зубья треугольного типа; 3 – затылованная часть, задняя поверхность; 4 – обратная часть, образующая опору; 5 – перо; α – задний угол затылованной части; β – угол при вершине, его еще называют углом резания; δ – угол заострения кромок режущей пластинки (треугольника); γ – передний угол, обращенный к снимаемому материалу;в) метчик, имеющий прямую стружечную канавку: 1 – канавка для сбора стружки;г) метчик, имеющий винтовую стружечную канавку. Обычно бывает на машинных инструментах с подачей СОЖ под давлением;д) для нарезания глухих резьб на станках

Выбор той или иной конструкции обуславливается особенностями выполнения процесса. В арсенале большинства мастеров используются метчики с прямыми канавками. После выполнения одного прохода инструмент вынимается наружу. С него удаляются стружка и иные включения, которые могут оказаться в отверстии.

С одного прохода резьба не нарезается полностью. Обычно применяют черновой и чистовой метчики.

Виды резьбовых метчиков

Чтобы вращать метчик, расположенный в отверстии используется вороток. Конструктивное исполнение может быть самым разнообразным.

Типы воротков для ручного нарезания резьбы в отверстиях

Последовательность использования инструмента

Чаще всего в состав набора входят два метчика. Но для получения качественных резьб могут применять и комплекты, куда входят три инструмента. Некоторые производители кроме параметров нарезаемой резьбы указывают буквы: А, В, С. Другие наносят несколько рисок:

- 1 риска на черновом;

- 2 риски на основном;

- 3 риски на чистовом.

Кроме внешних обозначений вид метчика можно отличить по ряду признаков:

- черновой инструмент первого прохода имеет минимальный диаметр. Достаточно замерить с помощью штангенциркуля наружный размер, чтобы найти его в наборе. У него часть, входящая в первую очередь, имеет мелкие зубья, вершины срезаны почти до нуля;

- у второго метчика в наборе перьевые гребенки заметно длиннее. Значение диаметра будет средним из трех. Последние зубья нарежут резьбу полного профиля;

- у чистового метчика практически все зубья имеют одну высоту. Замыкающие не режут, а калибруют образованные винтовые канавки в отверстии.

Общий вид метчиков из набора

Технология нарезания внутренней резьбы

Как уже говорилось выше, перед началом работы надо просверлить отверстие, диаметр которого должен точно подходить под резьбу определенного размера. Следует иметь в виду: если диаметры отверстий, предназначенных под нарезание метрической резьбы, выбраны неверно, это может привести не только к ее некачественному выполнению, но и к поломке метчика.

Учитывая тот факт, что метчик, формируя резьбовые канавки, не только срезает металл, но и продавливает его, диаметр сверла для выполнения резьбы должен быть несколько меньше, чем ее номинальный диаметр. Например, сверло под выполнение резьбы М3 должно иметь диаметр 2,5 мм, под М4 – 3,3 мм, для М5 следует выбирать сверло диаметром 4,2 мм, под резьбу М6 – 5 мм, М8 – 6,7 мм, М10 – 8,5 мм, а для М12 – 10,2.

Читать также: Номинальный диаметр резьбы винта

Таблица 1. Основные диаметры отверстий под метрическую резьбу

Таблица 2. Диаметры отверстий под дюймовые резьбы

Все диаметры сверл под резьбу ГОСТ приводит в специальных таблицах. В таких таблицах указаны диаметры сверл под выполнение резьбы как со стандартным, так и с уменьшенным шагом, при этом следует иметь в виду, что для этих целей сверлятся отверстия разных диаметров. Кроме того, если резьба нарезается в изделиях из хрупких металлов (таких, например, как чугун), диаметр сверла под резьбу, полученный из таблицы, необходимо уменьшить на одну десятую миллиметра.

Диаметры сверл под метрическую резьбу можно рассчитать самостоятельно. От диаметра резьбы, которую требуется нарезать, необходимо вычесть значение ее шага. Сам шаг резьбы, размер которого используется при выполнении таких вычислений, можно узнать из специальных таблиц соответствия. Для того чтобы определить, какого диаметра отверстие необходимо выполнить с помощью сверла в том случае, если для резьбонарезания будет использоваться трехзаходный метчик, надо воспользоваться следующей формулой:

До = Дм х 0,8, где:

До – это диаметр отверстия, которое надо выполнить с помощью сверла,

Дм – диаметр метчика, которым будет обрабатываться просверленный элемент.

Схема нарезания внутреней резьбы метчиком

Воротки, в которые вставляется резьбовой метчик, могут иметь простейшую конструкцию или оснащаться трещоткой. Работать такими приспособлениями с зафиксированными в них инструментами следует очень аккуратно. Чтобы получить качественную и чистую резьбу, вращение метчика по часовой стрелке, совершаемое на пол-оборота, необходимо чередовать с его проворачиванием на одну четвертую оборота против хода резьбы.

Резьба будет нарезаться значительно легче, если в процессе выполнения этой процедуры использовать смазку. Роль такой смазки при нарезании резьбы в изделиях из стали может играть олифа, а при обработке алюминиевых сплавов – спирт, скипидар или керосин. Если таких технических жидкостей нет под рукой, то для смазки метчика и нарезаемой резьбы можно использовать обычное машинное масло (однако оно обладает меньшим эффектом, чем перечисленные выше вещества).

Резьбовые соединения широко применяются в устройстве различных механизмов и машин. Болты, шпильки, винты, гайки – это универсальные, взаимозаменяемые крепежные изделия. Однако бывают случаи, когда требуется нарезать резьбу вручную. Качественно выполнить эту работу поможет специализированный инструмент.

В машиностроении выделяют три основные системы крепежных резьб: метрическую, дюймовую и трубную.

Метрическая резьба получила наибольшее распространение. Она имеет треугольный профиль с углом 60˚. Её основные параметры, диаметр и шаг, выражаются в миллиметрах. Пример обозначения: М16. Это означает, что резьба метрическая, имеет диаметр 16 мм с крупным шагом 2,0 мм. Если шаг мелкий, тогда указывается его значение, например, М16*1,5.

Диаметры дюймовой и трубной резьбы выражаются в дюймах. Шаг характеризуется числом ниток на дюйм. Указанные параметры стандартизированы, поэтому всегда есть возможность подобрать необходимый инструмент.

Характеристики резьбы

Резьба — это нарезанный в металле винтовой профиль в виде углубления или выступа, который образован соответственно на внутренней либо внешней поверхности детали. Чтобы образовать резьбу на внешней поверхности, используют специальный инструмент под названием плашка или лерка. Для получения внутренней резьбы используют метчики. В обоих случаях можно добиться нарезки резьбы с помощью токарного станка и специализированных резцов. Далее мы будем рассматривать вопросы нарезания внутренней резьбы в углублении металлической детали. Чтобы разобраться, какое отверстие сверлить под резьбу в каждом конкретном случае, следует знать разновидности резьб и их основные характеристики.

Если резьба образована на цилиндрической поверхности, то она называется цилиндрической. Если же поверхность отверстия имеет форму конуса, то полученная на ней резьба будет, соответственно, конического типа. Основные термины и понятия, касающиеся строения и характеристик резьб цилиндрического и конического типа, содержатся в стандарте ГОСТ 11708-82.

По виду профиля их разделяют на:

- треугольные;

- трапецеидальные;

- круглые;

- прямоугольные;

- специальные.

Круглые резьбы находят применение в пожарной арматуре и сантехнических деталях.

Трапецеидальные применяют в ходовых механизмах для передачи поступательного движения. Более всего распространены резьбы треугольные, о которых поговорим ниже.

Сверление под резьбу требует знания и иных ее характеристик. По движению вращения контура резьбы разделяют на правые и левые.

У правой резьбы проточка профиля образована вращением в правую сторону и продольным движением на удаление от точки захода. У левой резьбы вращение направлено в противоположную сторону. В технике более распространены правые резьбы и в их кодировке это подразумевается по умолчанию и не обозначается дополнительно. В маркировке левой резьбы появляются знаки LH. По количеству заходов резьба бывает однозаходной и многозаходной (обычно не более чем двух- и трехзаходные). Резьбы многозаходного типа позволяют работать в условиях больших нагрузок.

Шаг резьбы — это значение дистанции между вершинами ближайших двух вершин профиля. Шаг бывает крупный или основной и мелкий (он может быть не один). Длиной резьбы является полный размер области нарезания профиля на детали.

Для подбора сверла для резьбы также нужно знать, что по совокупности параметров резьбы классифицируют на несколько основных видов:

- Метрическая. Самая часто применяемая резьба в машиностроительной промышленности и в бытовых предметах. Главные ее размеры закреплены в ГОСТ 24705-81. Обозначается буквой М с указанием номинального диаметра. Например, М6 определяет метрическую резьбу диаметром 6 миллиметров, правое вращение, крупный шаг.

- Дюймовая резьба в ходу в странах, где принята дюймовая система измерения размеров. Обозначают размер в дюймах – ½”.

- Трубная цилиндрическая резьба нашла применение в сантехнике для разъемного соединения узлов, деталей и арматуры. Ее размеры определяются по ГОСТ 6357-81. В обозначении стоит буква G и размер в дюймах – G ¾, G 1.

- Дюймовая коническая резьба по ГОСТ 6111-52 используется в трубопроводах невысокого давления.

- Коническая метрическая резьба применяется в соединениях трубопроводов и определяется по ГОСТ 25229-82.

- Трапецеидальные резьбы используют в подвижных механизмах для передачи поступательного движения.

- Круглая резьба определяется по ГОСТ 13536-68 и используется в сантехнической арматуре.