Как правильно нарезать резьбу на трубе?

Содержание:

- Создание резьбы с помощью резца

- Размеры метчиков или что учесть при работе?

- Нарезание резьбы резцами

- Как нарезать резьбу

- Видео описание

- Коротко о главном

- Используемое оборудование

- Техника нарезки на металлической детали

- Плашки и приспособления для работы с ними

- Контроль резьбы

- Общая информация о резьбонарезании

- Обозначения для резцов

- Правила нарезания внутренней резьбы метчиком

- Что такое резьба и для чего она нужна

- Нарезка резьбы

Создание резьбы с помощью резца

Для нарезки на токарном станке применяются специальные резцы. Они бывают следующих видов:

-

призматические;

-

дисковые;

-

стержневые.

Их характеристики должны соответствовать ГОСТу 18876-73. Верхняя часть резца, которая непосредственно соприкасается с обрабатываемым металлом, должна в точности по своей форме соответствовать создаваемой канавке.

С помощью призматических и стержневых прорезают внешнюю резьбу. Существуют дисковые, предназначенные как для внешней, так и для внутренней резьбы. На токарном станке применяются многопрофильные резцы, которые сразу прорезают несколько канавок.

На стержневых устанавливаются резцы из твёрдых сплавов. Они долго сохраняют остроту и практически не нуждаются в проведении заточки. Если они теряют остроту, обычно производят замену режущей части. Призматические отличаются от стержневых тем, что они контактируют с металлом на значительной поверхности. При работе они быстро теряют остроту и нуждаются в периодической заточке.

Резцы могут иметь конструктивные отличия. Они могут относиться к следующим типам:

-

прямые;

-

изогнутые;

-

отогнутые;

-

оттянутые.

Прямая форма на токарном станке используется редко. Чаще всего для нарезания резьбы применяют изогнутые резцы.

-

Сделанные из легированной быстрорежущей стали.

-

Использующие напаянные твёрдосплавные пластины.

-

Возможно использование сменных многогранных пластин. После того, как режущая часть стачивается, может быть использована другая рабочая грань резца.

-

Существуют резцы, для изготовления которых применяется металлокерамика.

В первом случае обычно обрабатывают детали из стали, пластикатаке или цветных металлов. Резцы характеризуются особенно высокой прочностью и большой теплопроводностью. Однако они имеют такие недостатки: слабую износостойкость, недостаточно высокую твёрдость. Эти качества ограничивают скорость обработки деталей при создании резьбы на станке.

Резцы с твёрдосплавными режущими пластинами применяются наиболее часто. Они известны высокой твёрдости и длительным сроком работы без необходимости выполнения заточки. По сравнению с резцами из быстрорежущей стали максимальная скорость работы у них выше в 2-3 раза. Такие резцы выпускаются в широкой номенклатуре, позволяя легко выбрать подходящий для конкретной работы.

Резцы из керамометалла являются более дешёвыми. Основным их недостатком является хрупкость. Их основное применение состоит в создании мелкой резьбы на заготовках из стали и чугуна.

Резцы с режущей частью из поликристаллических алмазов или кубического нитрида бора являются высокопрочными. Их применяют для точной нарезки резьбы на заготовках из высокопрочных деталей. Основным недостатком таких инструментов является высокая стоимость. В первом случае такой инструмент применяют для обработки деталей из алюминия, меди или карбида вольфрама. Во втором — работают таким резцом на заготовках из упрочнённого чугуна или закалённой стали.

При работе резцом необходимо принимать во внимание следующие особенности:

Важное значение имеет выбор переднего угла. Его величина зависит от твёрдости обрабатываемого материала

Величина находится в пределах от 0 до 25 градусов от перпендикуляра к обрабатываемой поверхности. Для обычной стали выбирают нулевой угол, а для высоколегированной обычно требуется 5-10 градусов. Его величина зависит не только от твёрдости, но и от вязкости обрабатываемого материала.

При выборе подходящего резца важно учитывать, что форма режущей кромки должна точно соответствовать профилю резьбы.

Задние боковые углы должны быть достаточно узкими для того, чтобы не воздействовать на сделанную резцом канавку. При этом с обеих сторон они должны быть одинаковыми.

Для того, чтобы сделать нарезание внутренней резьбы, деталь предварительно сверлят и растачивают.

Выполнение нарезки происходит с высокой скоростью. Работу можно также производить на станке с ЧПУ.

Размеры метчиков или что учесть при работе?

Работа, которую выполняют данные инструменты, может быть серийной, поэтому большинство приспособлений – это метчики машинно-ручные, то есть ими можно пользоваться и на станках, и в домашнем хозяйстве. Причем несложно догадаться, что с таким объемом работ может справиться только очень крепкий материал, поэтому изготавливают их из твердых сплавов, чтобы износ был минимальным, либо быстрорежущих сталей, чтобы процесс происходит быстрее и легче.

Чтобы получить качественную нарезку, желательно подбирать размеры метчиков под отверстие. Если предстоит создавать резьбу большого диаметра, то для лучшего эффекта последовательно нужно использовать несколько размеров, чаще всего хватает двух-трех. Если вы обрабатываете мягкий материал, то придется «растянуть» удовольствие от работы на пять метчиков. Когда отверстия вовсе нет, сначала используется сверло, метчик вступает в игру уже позже. Причем для металлических заготовок сверло тоже должно быть довольно крепким.

Не стоит путать метчики для сквозных и глухих отверстий, потому что при неверном выборе деталь отправится в брак

Также при нежелании использовать универсальный резьбовой инструмент, приобретая машинный или ручной метчик, обращайте внимание на хвостовик, подойдет ли он для вашего крепления. Иногда стружечный вариант образования резьбы не подходит, тогда можно использовать накатывание, где формируются канавки, вследствие пластических деформаций

Для этого также необходим особый метчик.

Нарезание резьбы резцами

На токарно-винторезных станках наиболее широко применяют метод нарезания наружной и внутренней резьб резцами (рис. 4.45). Резьбонарезные резцы бывают стержневые, призматические и круглые; их геометрические параметры не отличаются от геометрических параметров фасонных резцов.Резьбы треугольного профиля нарезают резцами с углом в плане при вершине ε= 60° ± 10′ для метрической резьбы и ε= 55° ± 10′ для дюймовой резьбы. Учитывая погрешности перемещения суппорта, которые могут привести к увеличению угла резьбы, иногда применяют резцы с углом ε = 59°30′. Вершина резца может быть скругленной или с фаской (в соответствии с формой впадины нарезаемой резьбы).

Резьбонарезные резцы оснащают пластинами из быстрорежущей стали и твердых сплавов. Предварительно деталь обтачивают таким образом, чтобы ее наружный диаметр был меньше наружного диаметра нарезаемой резьбы. Для метрической резьбы диаметром до 30 мм эта разница ориентировочно составляет 0,14… 0,28 мм, диаметром до 48 мм — 0,17…0,34 мм, диаметром до 80 мм — 0,2…0,4 мм. Уменьшение диаметра заготовки обусловлено тем, что при нарезании резьбы материал заготовки деформируется и в результате этого наружный диаметр резьбы увеличивается.

Нарезание резьбы в отверстии производят или сразу после сверления (если к точности резьбы не предъявляют высоких требований), или после его растачивания (для точных резьб). Диаметр отверстия (мм) под резьбу

d = d-P,

где d — наружный диаметр резьбы, мм; Р — шаг резьбы, мм.

Диаметр отверстия под резьбу должен быть несколько больше внутреннего диаметра резьбы, так как в процессе нарезания резьбы металл деформируется и в результате этого диаметр отверстия уменьшается. Поэтому результат, полученный по приведенной выше формуле, увеличивают на 0,2…0,4 мм при нарезании резьбы в вязких материалах (стали, латуни и др.) и на 0,1…0,02 мм при нарезании резьбы в хрупких материалах (чугуне, бронзе и др.).

В зависимости от требований чертежа резьба может заканчиваться канавкой для выхода резца. Внутренний диаметр канавки должен быть на 0,1 …0,3 мм меньше внутреннего диаметра резьбы, а ширина канавки (мм)

b=(2…3)P.

В процессе нарезания болтов, шпилек и некоторых других деталей при отводе резца, как правило, образуется сбег резьбы.

Для более удобного и точного нарезания резьбы на торце обрабатываемой детали выполняют уступ длиной 2…3 мм, диаметр которого равен внутреннему диаметру резьбы. По этому уступу определяют последний проход резца, после окончания нарезания резьбы уступ срезают.

Точность резьбы во многом зависит от правильной установки резца относительно линии центров. Для того чтобы установить резец по биссектрисе угла профиля резьбы перпендикулярно к оси обрабатываемой детали, используют шаблон, который устанавливают на ранее обработанной поверхности детали вдоль линии центров станка. Профиль резца совмещают с профилем шаблона и проверяют правильность установки резца по просвету. Резьбонарезные резцы следует устанавливать строго по линии центров станка.

На токарно-винторезных станках резьбу нарезают резцами за несколько проходов. После каждого прохода резец отводят в исходное положение. По нониусу ходового винта поперечного движения подачи суппорта устанавливают требуемую глубину резания и повторяют проход. При нарезании резьбы с шагом до 2 мм подача составляет 0,05…0,2 мм на один проход. Если резьбу нарезать одновременно двумя режущими кромками, то образующаяся при этом стружка спутывается и ухудшает качество поверхности резьбы. Поэтому перед рабочим проходом резец следует смещать на 0,1…0,15 мм поочередно вправо или влево, используя перемещение верхнего суппорта, в результате чего обработка ведется только одной режущей кромкой. Число черновых проходов — 3…6, а чистовых — 3.

Как нарезать резьбу

Перед тем, как нарезать резьбу, следует определится с ее размером, шагом и используемым стандартом. Если требуется сделать рез на детали, которая должна подойти к уже готовому элементу, то рекомендуется для начала понять ее размеры. Для этого следует поискать соответствующую маркировку рядом с готовой резьбой.

Если ее нет, то для измерения можно использовать штангенциркуль или специальный набор с шаблонами для насечек разных стандартов. Также можно использовать для этого сантехническую арматуру с пометками, если нет других вариантов. С ее помощью можно понять диаметр трубы.

Чтобы определить шаг насечки, можно пометить маркером 10 витков, замерить длину всего участка и поделить ее на 10. Полученное число и будет шагом. Инструмент для нарезки резьбы также следует подбирать исходя из диаметра трубы и шага насечки на детали, с которой требуется соединение.

Перед работой с плашками или клуппом следует зачистить поверхность трубы, на которой будет делаться насечка, с помощью напильника, наждачной бумаги или болгарки с шлифовальным кругом. Торцевую часть детали также нужно обточить и сделать на ней входную фаску для начала работы.

Пример входной фаскиИсточник upload.ecvv.com

Перед нарезкой рекомендуется нанести на поверхность детали смазку, чтобы уменьшить сопротивление и трение при работе, а также закрепить ее в тисках для лучшей устойчивости. Следует аккуратно затягивать держатель и контролировать давление на стенки трубы, чтобы ее не погнуть.

Первый проход резьбы делается с помощью черновой плашки для наметки углубления, а после этого применяется устройство для чистовой или промежуточной обработки, так как для крепких металлов может понадобиться до 5 проходов по резьбе.

При работе с плашками или клуппом следует держать рабочую поверхность инструмента перпендикулярно к торцу трубы. Во время нарезки нужно немного надавливать на устройство и небольшими поворотами (20-30°) делать насечку. Рекомендуется постоянно проверять угол наклона инструмента, чтобы резьба была ровной. Это нужно делать первые 2-3 витка, а дальше режущая кромка плотно фиксируется сама и следить за углом не требуется.

Видео описание

В этом видео показано, как нарезается внутренняя резьба с помощью станка и метчика:

Нарезка электрическим клуппом схожа с обычным процессом, но для работы этого инструмента требуется больше пространства и дополнительная фиксация. Его преимущество в том, что снижается трудоемкость процесса для слесаря. При любом виде нарезки рекомендуется добавлять смазку в процессе работы на те места, где находится режущая кромка.

Также нарезку резьбы можно сделать с помощью токарного станка. Такой вид работ чаще всего используют для больших объемов производства. С помощью такого устройства можно делать как внешнюю, так и внутреннюю резьбу, но для работы с ними нужен обученный специалист. Без соответствующих знаний работа со станком может послужить причиной травмы

Пример сантехнической арматуры с резьбойИсточник static-eu.insales.ru

Коротко о главном

Резьба – это удобный и надежный способ крепления деталей и монтажа разных конструкций.

Существуют различные виды резьбы, но для труб чаще всего используется цилиндрический или конический стандарт.

Самый простой и доступный инструмент для насечки внешней резьбы – это плашка, а для внутренней – метчик.

С помощью клуппа можно сэкономить время и силы при нарезке резьбы в труднодоступных местах, например, возле стен, а электрическое устройство способно делать насечку самостоятельно.

Используемое оборудование

Резьбу нарезают вручную или на токарно-винторезных станках. При нарезке вручную используют тиски и инструмент: плашки и метчики. Нарезать резьбу с использованием токарно-винторезного станка 16К20 можно резцом, метчиком, плашкой и другими видами инструмента. На них осуществляют нарезку как наружной, так и внутренней резьб.

https://youtube.com/watch?v=9VQQboMTbzI

На коробке подач станка 16К20 расположена таблица, в которой указаны положения рукояток для того, чтобы настроить нужный шаг резьбы. Настройка режимов обработки позволяет получить качественную деталь. Технология использования резца предусматривает:

- правильную его заточку;

- настройку режимов работы станка;

- правильную установку резца по центру детали с использованием приспособления — шаблона;

- замер полученных размеров резьбовыми шаблонами или калибрами.

При резьбообразовании не допускаются: задиры, дробление, рваные нитки, риски.

Специальное приспособление или вихревые головки с отдельным приводом расширяют функциональные возможности токарных станков.

Токарно-револьверные станки повышают производительность обработки за счет сокращения времени на замену инструмента.

Техника нарезки на металлической детали

Винтовая поверхность, образованная резцом, называется резьбой. Она обеспечивает важные задачи — с ее помощью элементы деталей могут перемещаться относительно друг друга, сочленяются или значительно уплотняются соединения в различных механических приспособлениях.

Чтобы понять, как нарезать резьбу на токарном станке, нужно проследить за процессом нарезки — он достаточно прост и понятен. Резец закрепляют в суппорте токарного станка. Он равномерно перемещается вдоль оси вращающейся детали. Заостренная вершина инструмента прорезает на поверхности детали винтовую линию.

Чтобы правильно установить и направить режущий инструмент, используют специальный шаблон, который размещают над болванкой. Резец располагают вдоль осевой линии станка. По образующемуся просвету определяют, насколько точно проводится нарезка резьбы.

Нарезание имеет свои характерные особенности:

- процесс формирования резьбы имеет некоторые особенности;

- материал, из которого изготовлена деталь, задает передний угол резца;

- величина угла зависит от вязкости, твердости и хрупкости металла;

- плоскости резца на задних боковых углах не должны тереться о нарезанные канавки;

- внутренняя резьба нарезается в уже расточенных или просверленных отверстиях.

Под каждый обрабатываемый материал предназначены определенные металлорежущие инструменты. Для болванок из стали используют резцы, пластины которых сделаны из твердых сплавов Т15К6, Т14К8, Т15К6, Т30К4. Для чугунных заготовок используют режущие инструменты с твердосплавными пластинами ВК4, В2К, ВК6М, ВК3М.

Плашки и приспособления для работы с ними

Для нарезания наружной резьбы применяется приспособление, называемое плашкой. Она похожа на круглую или шестигранную гайку из быстрорежущей или углеродистой стали, закаленной до твердости 63 — 66 HRc. Первый вариант такого приспособления требует особой державки, шестигранная может быть использована с обычным гаечным ключом. Однако начинать нарезание резьбы шестигранной плашкой все равно лучше с клуппом, поскольку он обеспечивает лучшие условия для управления плашкой в момент захода на резьбу, позволяя точнее выставлять плоскость плашки перпендикулярно оси заготовки. Затем, когда заход выполнен, лучше использовать гаечный ключ, поскольку шестигранный профиль лучше работает под большой нагрузкой.

В плашке вокруг центрального резьбового отверстия прорезаны от трех до пяти сквозных продольных отверстий, смещенных на одинаковые расстояния от центра приспособления. Образующие этих отверстий и резьба плашки в местах их пересечения создают режущие кромки. Они также служат и для отвода стружки, образующейся при работе. С двух сторон плашки на режущих кромках размещены фаски на глубину 1,5 — 2-х ниток резьбы, которые именуются заборными частями. На боковых образующих плашки сделаны три или четыре выемки (с шагом угла 120° или 90°) для стопорных винтов, закрепляющих приспособление во время работы. На лицевой поверхности плашки обычно нанесены цифры, обозначающие размер резьбы, которую нарезает данная плашка.

Практически все круглые плашки имеют по боковой образующей выемку с сечением в форме трапеции на достаточно большую глубину .По достижении заметного износа плашка может быть разрезана вдоль этой выемки и затем ее можно использовать как разрезную плашку ,скомпенсировав тем самым ее износ. Следует только помнить, что жесткость разрезанной плашки существенно ниже и точность соблюдения форморазмеров резьбы при этом заметно падает.

В разрезной плашке боковая прорезь шириной 0,5-1,5 мм предусмотрена изначально. Она позволяет в небольших пределах (0,1-0,25 мм) регулировать диаметр резьбы по режущей кромке и тем компенсировать износ режущей кромки или повышенную твердость обрабатываемого материала. Ранее такие плашки широко применялись в промышленности, однако сейчас они уже полностью вышли из употребления. Предлагаются плашки с регулировочным коническим винтом, которые занимают промежуточное положение между обычными круглыми и разрезными плашками. В такой плашке разрез по ее стенке сделан приблизительно на две трети высоты и заканчивается резьбовым коническим отверстием, в которое вворачивается конический же винт, служащий для точной регулировки диаметра плашки по резьбе. Такая регулировка позволяет компенсировать как разную твердость материала заготовки, так и износ плашки. При этом жесткость плашки падает ненамного и конструкция с коническим регулировочным винтом как бы сочетает преимущества цельной и разрезной плашки.

Контроль резьбы

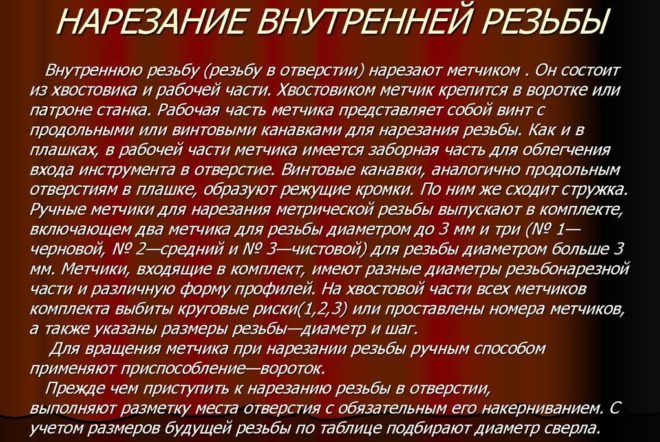

Шаг резьбы измеряют резьбовым шаблоном, представляющим собой пластину 2 (рис. 4.46), на которой нанесены зубцы с шагом резьбы, обозначаемым на плоскости шаблона. Набор шаблонов для метрической или дюймовой резьбы скрепляется в кассету 1. Резьбовыми шаблонами определяют только шаг резьбы.

Правильность выполненной на детали внутренней и наружной резьбы комплексно оценивают с помощью резьбовых калибров (рис. 4.47). Резьбовые калибры разделяют на проходные, имеющие полный профиль резьбы и являющиеся как бы прототипом детали резьбового соединения, и непроходные, контролирующие только средний диаметр резьбы и имеющие укороченный профиль.

Для измерения наружного, среднего, внутреннего диаметров и шага резьбы применяют резьбовые микрометры (рис. 4.48). Резьбовой микрометр имеет в шпинделе и пятке посадочные отверстия, в которые устанавливают комплекты сменных вставок, соответствующие измеряемым элементам резьбы. Для удобства измерений резьбовой микрометр закрепляют в стойке, а затем настраивают по шаблону или эталону.

Перед контролем проверяемые детали необходимо очистить от стружки и грязи

В процессе контроля следует осторожно обращаться с калибрами, чтобы на их рабочей резьбовой поверхности не появились забоины и царапины

Общая информация о резьбонарезании

Выбирая инструмент для нарезания резьбы следует учитывать особенности резьбовых поверхностей. К ним можно отнести следующие моменты:

- Нарезание витков проводится механическим путем при применении специального оборудования. При снятии металла образуются канавки и витки, которые идеально сочетаются с поверхностью второго элемента.

- Все применяемые инструменты для нарезания резьбы и технологии можно условно разделить на две категории: ручные и автоматизированные. На протяжении длительного периода использовали станки токарно-винторезной группы.

- На момент использования ручных инструментов при резьбонарезании нужно использовать смазку. Она существенно продлевает срок службы приспособлений, упрощает сам процесс резьбонарезания.

Нарезание резьбы разными видами плашек

Стоит учитывать, что ручные варианты исполнения имеют внутреннюю поверхность, которая и определяет размеры витков и шах их расположения. В случае обработки на токарно-винторезном станке, параметры будущей резьбовой поверхности определяются подачей и скоростью перемещения суппорта.

Обозначения для резцов

Если на токарном станке делают резьбу с использованием специальных резцов, то важно выбрать такую модель, которая соответствует заданным параметрам. Для того, чтобы правильно выбрать деталь, достаточно узнать точное название

В нём указывают следующие характеристики:

Буквенная часть определяет тип резца. Каждый из них имеет свои сильные и слабые стороны, которые необходимо учитывать при выборе.

Цифры, характеризующие номинальный размер инструмента.

Указывают шаг резьбы, который можно создать этим резцом. Если их несколько, то в названии указывают самый мелкий из них.

Если предполагается создать многозаходную резьбу, то сообщают количество заходов и шаг

Последнее число берут в скобки.

Важно знать, для какого направления применяется резец. По умолчанию считается, что оно правое

В случае, если речь идёт о левом, то применяется обозначение LH.

Класс точности инструмента или используемое поле допуска.

Указывают длину свинчивания в том случае, если она отличается от обычной.

Правила обозначения можно объяснить на следующем примере. Вот обозначение на резце: 1: М16х1,5LH–6H. Далее будет рассмотрен каждый его элемент:

-

«М» говорит о том, что речь идёт об обработке цилиндрической детали. Предполагается, что резец предназначен для создания метрической резьбы.

-

«16» — это номинальный диаметр.

-

«1,5» говорит о том, что используется шаг резьбы, равный 1,5 мм.

-

«LH» означает, что таким образом нарезают левую резьбу.

-

«6Н» говорит о том, что точность равна 6, а Н — основное отклонение. Использование прописных букв говорит о том, что речь идёт о нарезке внутренней резьбы.

Поскольку длина свинчивания не указана, то это означает, что она нормальная.

Правила нарезания внутренней резьбы метчиком

При

ручной нарезке резьбы инструмент

вставляют в отверстие вертикально (без

перекоса). Вороток вращают в нужном

направлении (для правой резьбы по часовой

стрелке) не все время, а периодически

делают 1–2 оборота в обратную сторону.

При

таком вращательно-возвратном движении

метчика срезаемая стружка ломается,

становится короткой (дробленой) и легче

удаляется из рабочей зоны, а процесс

формирования резьбы значительно

облегчается. По окончании нарезания

инструмент вывертывают вращением

воротка в противоположную сторону,

затем его прогоняют по готовой резьбе

насквозь или до упора для глухих

отверстий. Необходимо также придерживаться

следующих правил:

При

формировании резьбы в вязких и мягких

металлах (алюминий, медь, баббиты и

другие), а также в глубоких отверстиях

инструмент следует периодически

выкручивать из отверстия для очистки

канавок от стружки.

При

использовании комплекта метчиков

необходимо применение всех инструментов

набора. Нарезание сразу чистовым

метчиком или средним, а затем чистовым

без прохода черновым не ускоряет, а

только замедляет и затрудняет процесс

нарезания. Кроме того, резьба при этом

получается некачественной, а инструмент

может сломаться. Чистовой и средний

метчики вкручивают в отверстие вручную

(без воротка) до тех пор, пока инструмент

не пойдет по резьбе правильно, и только

после этого устанавливают вороток и

продолжают работу.

В

процессе нарезания требуется

тщательно следить за правильностью

врезки инструмента, чтобы не было его

перекоса. Для этого необходимо через

каждые вновь нарезанные 2–3 нитки

стружки проверять положение метчика

относительно верхней плоскости детали

с помощью угольника

Особенно осторожно

следует работать с глухими и мелкими

отверстиями

Конструкция

метчика

Метчик

(рис. 1) представляет собой закаленный

винт, на котором прорезано несколько

прямых или винтовых канавок, образующих

режущие кромки инструмента. Канавки

также обеспечивают размещение стружки,

образующейся при резании стружка

может выводиться из зоны резания.

Метчик

состоит из двух частей

— рабочей и хвостовика, на конце которого

выполнен квадрат (у ручных метчиков).

Рабочая часть метчика включает в себя:

режущую (заборную) часть, которая

обеспечивает удаление основной части

припуска на обработку; калибрующую

часть, осуществляющую окончательную

обработку резьбы; стружечные канавки;

перья (витки резьбы, разделенные

стружечными канавками) и сердцевину,

обеспечивающую метчику достаточную

для обработки прочность и жесткость.

Хвостовая часть метчика служит для

закрепления его в воротке, которым

производятся рабочие и холостые

перемещения метчика.

Рабочую

часть метчика изготавливают

из инструментальных углеродистых сталей

марок У11, У11А, быстрорежущей стали или

твердого сплава. Выбор материала рабочей

части зависит от физико-механических

свойств обрабатываемой заготовки. У

цельных метчиков материал хвостовой

части тот же, а у метчиков, состоящих из

двух частей, соединяемых сваркой,

хвостовую часть изготавливают из

конструкционной стали марок 45 и 40Х:

Число стружечных канавок, выполненных

на метчике, зависит от его диаметра (три

канавки дтя метчиков диаметром до 20 мм

и четыре — для метчиков диаметром свыше

20 мм).

Основную

работу при нарезании резьбы выполняют

режущие кромки, образованные пересечением

передних поверхностей канавки с задними

(затылованчыми, выполненными по

архимедовой спирали) поверхностями

рабочей части. Затылование задней

поверхности режущих зубьев позволяет

сохранить постоянным их профиль после

переточки, которая осуществляется

централизованно в заточных цехах.

Как

правило, метчики изготовляют с прямыми

канавками, однако для улучшения условий

резания и получения точных и чистых

резьб применяют метчики с винтовыми

канавками. Угол наклона такой канавки

к оси метчика составляет 8… 15°. Для

получения точных и чистых резьбовых

поверхностей в сквозных отверстиях при

обработке мягких и вязких материалов

используют бесканавочные метчики.

Рис.

1 Метчик:

а

– конструкция: 1

– нитка(виток); 2 – квадрат; 3 – хвостик;

4 – канавка; 5 – режущее перо;б

– геометрические параметры: 1

– передняя поверхность; 2 – режущая

кромка; 3 – затылованная поверхность;

4 – задняя поверхность; 5 – режущее перо;

α – задний угол; β – угол резания;δ

– угол заострения;

γ – передний угол;в – с

винтовой стружечной канавкой: 1

– канавка; г — нарезание глухой резьбы;

ω – угол наклона винтовой канавки.

Что такое резьба и для чего она нужна

Резьба – это одна из самых популярных разновидностей крепления деталей или монтажа конструкций. Ее используют, чтобы соединить между собой несколько деталей, например, труб, в одну конструкцию. Для этого на их боковой или внутренней части вырезаются канавки, которые имеют определенную форму, угол наклона и расстояние между углублениями (шаг витка).

Также насечка может быть на соединительных деталях, например, кранах или тройниках. С помощью этого метода монтажа можно делать разборные или неразъемные конструкции, такие как водопровод, канализация и другие виды систем из труб. Нарезать резьбу можно только на круглых или конических деталях, так как для других поверхностей это будет неудобно и не практично.

Самый распространенный вариант профиля резьбы – это треугольный. Он очень простой и доступный, но не подходит для частого разбора системы. В случае, если нужно часто разъединять трубы или другие детали используется круглый профиль. Чаще всего его используют в сантехнике. Другие виды профилей используются в кинематических системах (например, трансмиссиях), но не применяются в сантехнике.

Разновидность кинематической нарезкиИсточник findpatent.ru

Нарезка резьбы

Инструменты

Лерка

Клупп с трещоткой

- Как вы понимаете, основным приспособлением, которым производится нарезание резьбы на трубах, является лерка, но сама по себе она не эффективна, так как для неё нужен рычаг, чтобы привести её в действие. Сразу можно оговориться, что рычаг должен быть специализированным, например, если вы зажмёте её газовым ключом и попытаетесь резать резьбу, то лерка, скорее всего, лопнет.

- Режущий инструмент закрепляется в клуппе – это рамка с рукоятками – так, рамка обжимает призматическую или квадратную лерку, усиливая её прочность, а ручки, завинченные по бокам, служат в качестве рычага. Но такое приспособление удобно в тех случаях, когда для рычагов есть простор, но если болванка находится у стены, то их приходится постоянно откручивать и закручивать заново. Поэтому, здесь гораздо удобнее использовать трубный клупп с трещоткой, как на фото вверху – наличие стенки с одной или даже с двух сторон (угол) в этом случае не будут серьёзной помехой.

Электрический резьбонарезной клупп SQ30-28

Электрический клупп или станок для нарезания резьбы на трубах тоже является ручным инструментом, который можно использовать в любой плоскости, к тому же головку можно вставлять с любой стороны, следовательно, обе стороны у него рабочие. Благодаря мощному редуктору, вы практически не будете прилаживать усилий при нарезке резьбы, но его цена, соответственно, тоже гораздо выше той же трещотки. Несмотря на универсальность, такой инструмент, по сравнению с рычажным клуппом достаточно громоздкий и требует оперативного простора для нарезки резьбы на болванке.

Практические советы

Снимаем фаску

Прежде всего, инструкция требует ровно обрезать трубу, так как в противном случае лерка будет продвигаться наискосок, следовательно, резьба получится нечёткой, со сбитым шагом или же вы вообще не сможете зацепиться за край.

Здесь, особенно, если болванка находится у стены, вам не поможет никакая разметка – для ровного реза нужно вырабатывать точный глазомер. Даже если вам не удался ровный срез с первого раза, то вы всегда сможете тем же диском подровнять более высокий край, чтобы по отношению к стенке трубы получился угол 90⁰.

Очень важно обратить внимание на состояние металла – учитывая то, что обычно такие работы производятся со старым водопроводом или отоплением, стенки могут быть изъедены коррозией, а нарезанная резьба сделает их ещё тоньше. Поэтому, вам следует либо добраться до “живого металла”, как это обычно называют мастера, либо вообще заменить старую трубу новой

На ровном срезе вам нужно снять фаску, которая позволит лерке “зацепиться” за металл, только постарайтесь, чтобы скос был равномерным по всей окружности – так головка будет накручиваться ровно.

Применяем клупп с трещоткой

После того, как вы убедились, что срез получился ровный и фаска с него снята правильно, смазываете рабочую поверхность болванки (желательно салом) и насаживаете на её конец станок (резьбонарезной трубный набор). После этого прикладываете стенок головкой к обрезанному концу строго под прямым углом и, надавливая сверху, потихоньку, без резких движений, начинаете вращать ручку.

Давить следует до тех пор, пока лерка основательно не закусит металл – для этого нужно нарезать хотя бы полтора-два кольца. После этого давление можно прекратить – станок будет продвигаться благодаря полученному зацепу.

После нарезки первых шагов вам нужно прокрутить станок в обратную сторону – это позволит сколоть стружку, так как в противном случае движение будет сильно затруднено.

Кроме того, не стремитесь пройти весь оставшийся после зацепа участок за один раз – через два-три витка давайте обратный ход, чтобы избавится от стружки, и по мере надобности добавляйте смазки. Если вы пользуетесь трещоткой, то перед началом работ обязательно проверьте её холостой ход и в случае необходимости отрегулируйте его своими руками.