Особенности и виды клепки металла в слесарном деле

Содержание:

- Разновидности заклепок

- Соединение методом принудительной деформации

- Применение

- Рекомендации

- Виды работ

- Литература

- Подбор размеров заклепок

- 51.Клеевые соединения. Область применения, сущность процесса.

- Способ соединения

- Литература

- Обзор видов

- 1.4. Классификация заклепочных швов

- Выбираем тип привода

- Рекомендации по производству заклепочных соединений

- Выбор вытяжного заклепочника

Разновидности заклепок

В общем случае заклепка представляет собой металлический цилиндр разной длины и диаметра. Выделяется 2 основных вида – монолитные (цельные) и трубчатые (пистоны) клепки. Цельнометаллические имеют вид отрезка проволоки или прутика. Пистоны имеют форму трубки, т.е. внутри у них есть канал, не заполненный металлом. До недавнего времени цельные клепки считались классическими и являлись единственным видом клепок. Сейчас в основном используются пистоны, так как позволяют механизировать процесс. Классические применяются только при ручном способе расплющивания шляпок.

В свою очередь, пистоны подразделяются на следующие типы: вытяжные и гаечные клепки. Вытяжные имеют форму трубки, с одной стороны которой выполнена расширенная головка. Во внутренний канал цилиндра такого устройства вводится стержень (пуансон) с расширенной головкой на одном конце. Пуансон вставляется со стороны, противоположной головке, и после пропускания через отверстие образует вторую головку.

Схема устройства заклепки.

На внутреннем канале гаечной заклепки выполняется резьба приблизительно на половине длины клепки, предназначенная для последующего завертывания в нее винта (болта). На конце клепки без резьбы изготавливается расширенная головка. Участок клепки, где отсутствует резьба, является деформационной зоной. Для установки гаечных заклепок применяется специальный тип заклепочника. Экземпляры с резьбой помимо цилиндрической формы могут быть выполнены в виде шестигранника.

Заклепки различаются по материалу, из которого они сделаны. Наибольшее распространение находят экземпляры из алюминия или его сплавов из-за его мягкости и пластичности. Для соединений с повышенной прочностью применяются стальные заклепки. Установка таких заклепок требует значительных усилий для расплющивания головок. В отдельных случаях находят применение заклепки из медных сплавов – латуни, бронзы.

Соединение методом принудительной деформации

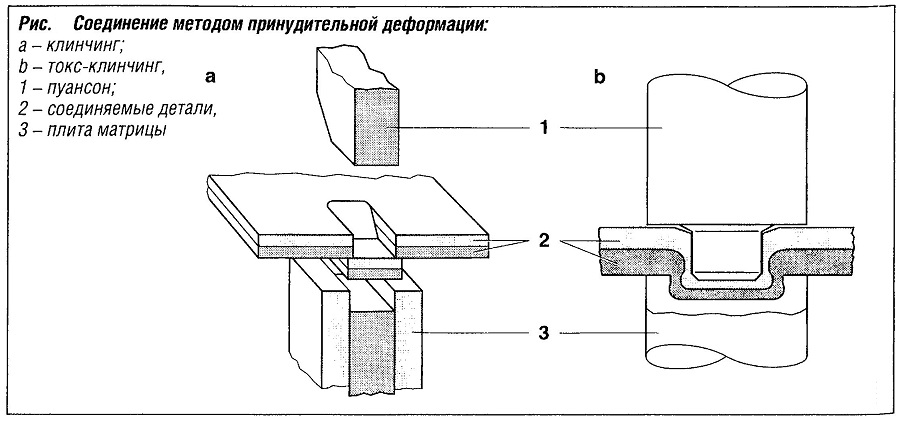

Соединение методом принудительной деформации (клинчинг) включает механические процессы соединения, в том числе продавливание, холодное осаживание и иногда также резка в ходе одной соединительной операции. Исходя из данного принципа, этот метод может быть отнесен к процессам соединения посредством формовки (см. DIN 8593-5).

Можно провести различие между процессами с резкой и без резки и процессами с формированием точки соединения круглой или прямоугольной формы.

«Токс-клинчинг»

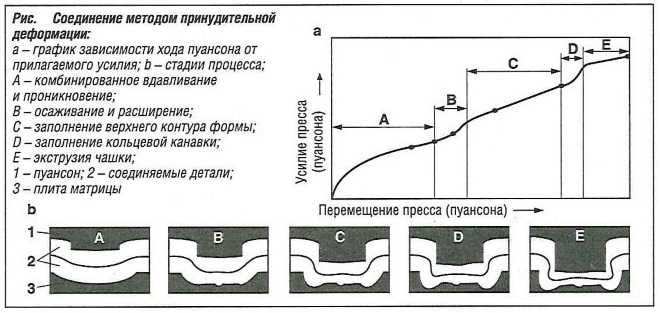

Некоторые варианты процесса в технической практике упоминаются в соответствии с оригинальными названиями производителей. Например, «токс-клинчинг» означает соединение принудительной деформацией при помощи круглого пуансона без резки (см. рис. Ь, «Соединение методом принудительной деформации» ). Оборудование, используемое для токс-клинчинга, относительно небольшое. Диаметр соединения может изменяться в зависимости от потребности. График зависимости хода пуансона от прилагаемого усилия, типичный для «токс-клинчинга», можно разбить на пять характерных фаз (А-Е) (см. рис. ниже).

Соединение методом принудительной деформации

В настоящее время соединение методом принудительной деформации (рис. а, «Соединение методом принудительной деформации» ) может быть использовано для соединения панелей толщиной до 3 мм, при этом общая толщина двух соединенных вместе панелей не должна превышать 5 мм. Материалы соединяемых панелей могут быть одинаковыми (например, сталь со сталью) или различными (например, сталь с цветным металлом). Кроме того, соединение принудительной деформацией можно применять для обработки окрашенных деталей и панелей с защитными покрытиями, а также клееных. Возможно получение большого числа соединенных этим способом деталей (до 50) в одном процессе (один ход пресса).

Достоинства и недостатки способа соединения принудительной деформацией:

- Отсутствует необходимость в шумоизолирующем кожухе;

- Метод токс-клинчинга не требует антикоррозионной защиты соединения;

- При выполнении совместно с резкой наблюдается частичное ухудшение антикоррозионных свойств;

- Отсутствие деформаций, вызываемых тепловыми напряжениями;

- Возможна обработка окрашенных деталей, панелей с нанесенными на них защитными покрытиями (смазки, пасты и т.п.), а также клееных деталей;

- Возможно соединение панелей, изготовленных из разных материалов, например, стали с пластмассой;

- Экономится энергия, т.к. нет таких затрат электроэнергии, как при сварке, и отсутствует потребность в охлаждении;

- На одной стороне соединения образуется утолщение, подобное головке заклепки, в то время как на противоположной стороне образуется соответствующее углубление.

Применение в автомобильной промышленности:

- Стальные и алюминиевые кузова;

- Кронштейны стеклоочистителей;

- Крепеж внутренних панелей двери кузова;

- Петли, замки;

- Сидения.

РЕКОМЕНДУЮ ЕЩЁ ПОЧИТАТЬ:

Применение

В принципе, заклепки с резьбовым элементом можно использовать при создании практически любых соединений. Однако наиболее актуальны они в случаях, когда после сборки будет отсутствовать полноценный доступ к обратной стороне сочленяемых деталей конструкции. Их, как и другие типы заклепок, чаще всего используют при соединении элементов, выполненных из листовых материалов. Такие метизные изделия отличаются максимальной простотой установки, не требующей большого арсенала специального оборудования.

Очень часто поставить такую заклепку будет намного проще, чем нарезать резьбу или применить сварку

Также важно учитывать, что отдельные модели обеспечивают возможность дополнительного, максимально прочного соединения с использованием болтов или же винтов соответствующего диаметра. Сфера применения описываемых приспособлений определяется, в первую очередь, их типом и материалом изготовления

Так, установка гаечных заклепок целесообразна в условиях ограниченного пространства. В то же время предотвратить риск проворота во время монтажа поможет применение шестигранных моделей. Помимо этого, производители предлагают заклепки для сборки конструкций, рассчитанных на специфические эксплуатационные условия.

С учетом принципа установки резьбовые заклепки можно назвать во многом идентичными их вытяжным аналогам. При этом алгоритм действий во время выполнения работ включает в себя несколько основных этапов. Речь идет о подготовке соединяемых поверхностей, сверлении отверстий соответствующего диаметра и непосредственно самой установке крепежа

Важно помнить, что качество образуемого шва определяется, помимо всего прочего, еще и рядностью. С учетом предъявляемых требований может применяться многорядная схема с цепным или же шахматным расположением элементов

Для максимального упрощения процесса сборки и сокращения временных затрат используют специальные приспособления – заклепочники. Этот инструмент может оснащаться ручным, пневматическим, а также гидравлическим приводом.

Анализируя возможность применения заклепок с резьбой, следует учесть, что долговечность подобных соединений определяется внешним диаметром устанавливаемых метизных изделий. И речь в данном случае идет о прямопропорциональной зависимости. Другими словами, чем больше размер заклепки, тем прочнее шов и выше его устойчивость к различным нагрузкам. Помимо этого, в перечень факторов, влияющих на качество соединений в той или иной ситуации, входят отсутствие рифления и толщина стенок. Однако данные характеристики параллельно отражаются на удобстве выполнения всех предусмотренных технологией работ.

О резьбовых заклепках смотрите в видео ниже.

Рекомендации

Если установку клепок на металле выполняет новичок, человек без практического опыта, он может допустить разные ошибки. Дефекты и их причины:

- Замыкающая головка не плотно примыкает к металлической поверхности. Перекос при обжимке.

- Головки смещены в одну или разные стороны. Отверстия сверлились с небольшим уклоном.

- Замыкающая головка имеет рваные края. Для изготовления крепежного элемента использовался некачественный материал.

- Головка смещена в сторону. Стержень неровный или длиннее нужного.

При проведении работ необходимо придерживаться правил техники безопасности:

- Пневматический инструмент нельзя использовать до окончания настройки. Придерживать обжимку руками будет сложно из-за мощного пневматического удара. Это может привести к травмам рук.

- При клепке раздаются резкие, громкие звуки, которые негативно воздействуют на нервную систему, слух. Нужно использовать плотные наушники.

- Инструмент нужно проверить перед началом работы. Он должен быть исправным. Рабочий стол не должен быть захламлен лишними предметами или инструментами.

- Скрепляемые детали следует фиксировать в тисках.

При клепке металла необходимо использовать защитные перчатки, очки. Детали следует закрепить в тисках или консоли, чтобы они не смещались. При работе нельзя касаться обжимки руками. Соблюдение техники безопасности поможет уберечься от травм, провести работу качественней.

Виды работ

Специалисты выделяют две технологии клепки — горячую и холодную. Каждая из них применяется в разных ситуациях.

Горячая клепка

Перед соединением деталей стержень крепежного элемента нагревается. Температуру нагревания мастера определяют по цвету — металл должен быть раскален докрасна. Для проведения горячей клепки подходят стержни толщиной от 8 мм.

Холодная клепка

Стандартная технология, применяемая в разных ситуациях. Чаще холодную клепку проводят в домашних условиях, небольших мастерских для изготовления изделий, на которые не будут воздействовать большие нагрузки. Для ее выполнения применяются стержни толщиной не более 8 мм.

Лист металла с клепками

Литература

- Орлов П. И. Кн. 2 // Основы конструирования: Справочно-методическое пособие. В 2-х кн. — 3-е исправл. — М.: Машиностроение, 1988. — С. 544. — ISBN 5-217-00223-9.

- Под ред. Ишлинский А. Ю. Новый политехнический словарь. — М.: Большая Российская энциклопедия, 2003. — С. 671. — ISBN 5-7107-7316-6.

- Анурьев В. И. Справочник конструктора-машиностроителя: В 3 т. / Под ред. И. Н. Жестковой. — 8-е изд., перераб. и доп.. — М.: Машиностроение, 2001. — ISBN 5-217-02962-5.

- Скобейда А. Т., Кузьмин А. В., Макейчик Н. Н. Детали машин и основы конструирования: Учебн. / Под общ. ред. А. Т. Скойбеды. — Мн.: Вышэйшая школа, 2000. — С. 106—111. — 584 с. — 3000 экз. — ISBN 985-06-0081-0.

Подбор размеров заклепок

Заклепки подбирается исходя из толщины соединяемых металлов. Важны при этом: параметры закладной головки, диаметр стержня. По диаметру стержня определяется диаметр сверла, которое используется для подготовки отверстия в соединяемых деталях. Примерно определить диаметр заклепки можно удвоив толщину соединяемых деталей. Длина стержня — не менее 2 диаметров заклепки, причем выступающая часть должна быть не менее 1,25-1,5 от диаметра.

| Диаметр заклепки | 2,0 мм | 2,3 мм | 2,6 мм | 3,0 мм | 3,5 мм | 4,0 мм | 5,0 мм | 6,0 мм | 7,0 мм | 8,0 мм |

|---|---|---|---|---|---|---|---|---|---|---|

| Диаметр отверстия при точной сборке | 2,1 мм | 2,4 мм | 2,7 мм | 3,1 мм | 3,6 мм | 4,1 мм | 5,2 мм | 6,2 мм | 7,2 мм | 8,2 мм |

| Диаметр отверстия при грубой сборке | 2,3 мм | 2,6 мм | 3,1 мм | 3,5 мм | 4,0 мм | 4,5 мм | 5,7 мм | 6,7 мм | 7,7 мм | 8,7 мм |

Вообще, диаметр стержня заклепки может быть от 1 мм до 36 мм, длинна его может быть от 2 мм до 180 мм. Причем больший диаметр не равнозначен большей прочности соединения. Тут играет роль как материал, из которого он изготовлен, так и его тип (полый или цельный). Как же выбрать? По характеристикам заклепок. Вы ведь выбираете их под соединение определенных материалов определенной толщины. Примерно знаете и нагрузку, которая будет прилагаться на соединение

Поэтому при подборе обращайте внимание на то, что рекомендует производитель

Как подобрать заклепку по толщине скрепляемого материала? По указаниям производителя, но в общем, диаметр стержня должен быть не менее двойной толщины материалов

Обязательно указывается:

Рекомендуемый диаметр под соединение. Вам остается только подобрать сверло и сделать ровное отверстие без заусенцев.

Минимальная и максимальная толщина соединяемого пакета

Важно чтобы ваше соединение находилось в указанном диапазоне.

Усилие на срез. Это та нагрузка, приложенная к соединению перпендикулярно, которую заклепка выдерживает без разрушения.

Усилие на разрыв

При какой нагрузке вдоль заклепки она разрушится.

Именно усилие на разрыв и срез определяют прочность будущего шва. Чем больше эти значения, тем большие нагрузки выдержит.

51.Клеевые соединения. Область применения, сущность процесса.

Клеевое

соединение— неразъёмное соединение

деталей машин, строительных конструкций,

мебели, изделий лёгкой промышленности

и др., осуществляемое с помощью клея.

Процесс склеивания основывается на

явлении адгезии – сцеплении в результате

физических и химических сил взаимодействия

с различными материалами при определённых

условиях

Для

склеивания необходимо определить

величину и тип нагрузки, определить

свойства среды, выбрать материал

конструкции, клей, рассчитать размеры,

технологию склеивания, способ нанесения.

При

выборе клея учитывают: природу склеиваемого

материала, условия эксплуатации, уровень

требуемой прочности, свойства клей,

технологию склеивания.

Склеиваниемназывают соединение деталей тонким

слоем быстротвердеющего раствора –

клея.

Процесс

склеивания состоит из: подготовки

соединяемых поверхностей деталей,

нанесения клея, соединения деталей,

выдержки при определенных давлении и

температуре.

Клеевые

соединения применяютдля скрепления

деталей из различных металлических и

неметаллических (стекло, керамика,

пластмасса) материалов в любом их

сочетании.

Прочность

клеевого соединения зависит от способа

подготовки поверхностей. Желательно,

чтобы они были шероховатые. Для этого

применяют механическую (абразивную)

ихимическую (травление в растворах)обработку.

Клеи

подбирают исходя из свойств материала

соединяемых поверхностей.

Клеи

делят на:

1)твердеющие

при удалении растворителя— нанесению

на поверхность деталей раствора клея,

сдавливанию деталей и последующему

удалению растворителя путем испарения

или впитывания в склеиваемый материал.

Соединение обладает свойством обратимости,

его не применяют для изделий, работающих

в условиях повышенной влажности и

температуры. К таким клеям относят

резиновые, казеиновые и другие виды

клеев.

2)

твердеющие при охлаждении расплава

— перед нанесением разжижают нагреванием,

затем наносят на поверхности, которые

сдавливают и выдерживают при комнатной

температуре. Эти клеи также обратимы,

т.е. при нагревании становятся вязкими,

и соединения разрушаются.

3)твердеющие

за счет химических процессов-соединение

обладает большой прочностью, однако

процесс склеивания бывает сложным,

некоторые клеи твердеют при нагревании

соединения. К таким клеям относят

синтетические клеи серий БФ, «Момент»,

клеи на эпоксидной, эпоксидно-кремнийорганической

основе и др.

Клеевое

соединение лучше работает на сдвиг,

хуже – на отрыв. Его прочность зависит

от сорта клея, толщины и качества слоя,

прочности сцепления клея с поверхностями

соединяемых деталей.

Способ соединения

В предварительно подготовленные отверстия в деталях (пакете листов) вставляют заклепки. После производится осадка (клёпка) специальным инструментом второй замыкающей головки.

В процессе клёпки производят стяжку (сжатие) пакета, и за счет поперечной упругопластической деформации стержня происходит заполнение начального зазора между стержнем и стенками отверстия, часто приводящее к образованию натяга.

Диаметры отверстий под заклепки dотв выбирают по стандарту в зависимости от диаметра заклепки. Для холодной клепки можно рекомендовать:

dотв = dз + 0,05dз ,

где dз — диаметр устанавливаемой заклепки.

Литература

- Орлов П. И. Кн. 2 // Основы конструирования: Справочно-методическое пособие. В 2-х кн. — 3-е исправл. — М.: Машиностроение, 1988. — С. 544. — ISBN 5-217-00223-9.

- Под ред. Ишлинский А. Ю. Новый политехнический словарь. — М.: Большая Российская энциклопедия, 2003. — С. 671. — ISBN 5-7107-7316-6.

- Анурьев В. И. Справочник конструктора-машиностроителя: В 3 т. / Под ред. И. Н. Жестковой. — 8-е изд., перераб. и доп.. — М.: Машиностроение, 2001. — ISBN 5-217-02962-5.

- Скобейда А. Т., Кузьмин А. В., Макейчик Н. Н. Детали машин и основы конструирования: Учебн. / Под общ. ред. А. Т. Скойбеды. — Мн.: Вышэйшая школа, 2000. — С. 106—111. — 584 с. — 3000 экз. — ISBN 985-06-0081-0.

Обзор видов

На данный момент в соответствующем сегменте современного рынка метизов представлен широкий ассортимент рассматриваемых приспособлений для крепежа. Производятся болты-заклепки, варианты с цилиндрическими бортиками, глухие и прочие резьбовые заклепки. С одной стороны это позволяет в каждом конкретном случае подобрать наиболее подходящие заклепки с учетом всех актуальных критериев. В то же время подобное разнообразие становится причиной определенных трудностей при выборе.

В первую очередь речь идет о материале, из которого изготавливаются заклепки, последние могут быть:

- стальными;

- сделанными из «нержавейки»;

- медными;

- выполненными из алюминиевого сплава.

По виду резьбы

В данном случае речь не идет о приспособлениях с наружной резьбой. Имеются в виду два варианта исполнения заклепок с внутренней резьбой.

- Гаечные с резьбой от М4 до М8, предназначенные для неразборного соединения. Целесообразнее устанавливать при отсутствии доступа к обратной стороне деталей.

- Винтовые с резьбой от М3 до М16, с помощью которых создается разборное соединение.

По типу головки

Кроме материала изготовления и особенностей резьбы, описываемые крепежные приспособления делятся на виды с учетом особенностей головки. Существуют две категории моделей.

- С плоскими головками – применяются на небольших по площади поверхностях.

- С потайными головками – устанавливаются при необходимости создания минимально заметных соединений.

По профилю ножки

С учетом данного параметра все представленные в продаже крепежные приспособления можно разделить на следующие три типа.

- Гладкие, которые рекомендуется использовать при необходимости соединения элементов конструкций, выполненных из мягких и хрупких материалов.

- Рифленые – заклепки с резьбой, предназначенные, ориентированные на выполнение монтажных работ, связанных с креплением более твердых материалов. Подобная обработка поверхности позволяет минимизировать возможность проворачивания ножки.

- Шестигранные – еще одна категория изделий, рассчитанная на прочные материалы. Профиль в данном случае практически полностью исключает возможность проворота заклепки в процессе ее установки и фиксации.

По виду бурта

Принимая во внимание особенности данной части метизов, следует отметить, что существуют заклепки со следующими типами буртов

- Цилиндрические.

- Потайные.

- Уменьшенные.

Выбор в пользу моделей с потайным или уменьшенным буртом делают, если требуется максимально уменьшить зазор между соединяемыми деталями. Также необходимо помнить о нескольких важных моментах в контексте подготовки деталей и нюансов выполнения монтажных работ. В соответствии с актуальными правилами и нормами, перед установкой любых типов заклепок всегда выполняется зенковка посадочных отверстий.

По назначению

Сейчас на рынке можно найти практически любые резьбовые заклепки, включая модели для пластика, а также рассчитанные на использование при монтаже заклепочника. С учетом назначения можно выделить следующие разновидности моделей:

- с повышенной электропроводностью;

- с усилием, обеспечивающим возможность растяжения или же вдавливание;

- предназначенные для создания максимально герметичных соединений;

- имеющие головки увеличенных размеров;

- с дюймовой резьбой;

- имеющие на поверхности специальные метки, рассчитанные на быструю визуальную идентификацию;

- с качественной и эффективной виброизоляцией.

1.4. Классификация заклепочных швов

В зависимости от

назначения заклепочные швы бывают:

прочные,

обеспечивающие основной критерий

работоспособности —прочность. Применяются

в металлоконструкциях (фермы, рамы и

др.);

плотные,

обеспечивающие прочность и герметичность.

Применяются в различных резервуарах.

В настоящее время плотные заклепочные

швы заменяют сварными соединениями.

В зависимости от

взаимного расположения склепываемых

деталей различают заклепочные швы

внахлестку

(рис. 1.3) и встык,

с одной (рис. 1.4) или с двумя (рис. 1.5)

накладками.

В зависимости от

числа рядов заклепок швы бывают однорядные

(см. рис. 1.3) и многорядные

(см. рис. 1.4 н 1.5). Для швов встык число

рядов учитывается по одну сторону стыка.

В зависимости от

расположения заклепок в рядах различают

швы параллельные (см. рис. 1.4) и шахматные

(см. рис. 1.5).

В зависимости от

числа плоскостей среза одной заклепки

швы делят на односрезные (см. рис. 1.3 и

рис. 1.4) и двухсрезные (см. рис. 1.5).

|

Рис. 1.3. |

Рис. 1.4. |

Рис. 1.5. Многорядный двухсрезный шахматный

заклепочный шов с двумя накладками

Выбираем тип привода

Перед тем как выбрать заклепочник, надо разобраться в том, какие они бывают. Начнем с привода.

-

Ручные (силовые). Чтобы установить заклепку, надо сжать ручки. Иногда усилия приходится прилагать солидные — для метизов диаметром 5 мм и больше. Самые надежные и недорогие. Это оправданный выбор, если инструмент покупается для разового применения — кровельный материал смонтировать, забор поставить, откосы зашить.

- Электрические. Усилий почти никаких — удержать инструмент и нажать на курок. Более дорогие, но и более производительные модели.

- От сети. Не слишком дорогие, так что можно покупать и для бытового использования. Но не на каждой стройплощадке есть источник электричества, да и шнуры/удлинители — та еще морока.

-

Аккумуляторные. При той же производительности более мобильны, но весят больше (сам аккумулятор тоже имеет вес), да и стоят дороже.

- Пневматические и пневмогидравлические. Наиболее надежный и производительный инструмент. Но его стоит покупать только для профессионального использования. Ведь нужен еще и компрессор.

Видеообзор аккумуляторного заклепочника MILWAUKEE 2550-20 M12 RIVET TOOL.

Для бытового использования покупают ручные заклепочники. Но и этот «простой» инструмент выбрать нелегко. Прежде всего удивляет разброс цен — от 5$ до нескольких сотен долларов. Как тут сориентироваться? Сразу скажем, что слишком дорогой брать для разового применения точно не стоит, как и слишком дешевый. В остальном надо разбираться.

Рекомендации по производству заклепочных соединений

Данные правила изготовления соединения были разработаны высококвалифицированными специалистами. Они были выявлены в результате многолетних испытаний в лаборатории, а также в процессе эксплуатации соединения. Итак, среди них выделяют:

1. Соединительные детали и заклепки должны быть выполнены из прочного однородного материала.

2. Заклепки должны обеспечивать маленькое значение ослабление между деталями. Для этого, как правило, использую шахматный способ закрепления.

3. Следует избегать появления изгиба основных конструктивных элементов. Для этого заклепки располагают по той оси, которая проходит через центр соединенных элементов.

4. На одном заклепочном соединении нельзя применять элементы, которые имеют разный диаметр.

5. Чтобы избежать поворота соединяемых деталей, количество заклепок должно быть не менее двух.

6. Количество элементов на одной стороне должно быть не больше трех. При увеличении данного показателя прочность изделия будет снижаться.

7. При стыковом соединении необходимо использовать больше заклепок по сравнению с соединением внахлест.

8. Необходимо обеспечить герметичность. Для этого в местах заклепки наносят специальный клей или краску, которые получаются с помощью газопламенного напыления.

9. После закрепления деталей проводят проверку.

10. Количество заклепок зависит от разработанного проекта заклепочного соединения.

Такое соединение не очень распространено в наше время. Его практически полностью вытеснила сварка.

Выбор вытяжного заклепочника

Чаще всего приходится работать с вытяжными (тяговыми) заклепками. Они удобны, недороги. Не слишком много стоит и инструмент для их установки

Кроме перечисленных выше параметров, чтобы выбрать заклепочник под тяговые заклепки, надо еще обратить внимание на некоторые особые характеристики и опции

Количество зажимных губок (лепестков) в цанге. Инструмент захватывает стержень и тянет его, формируя закрывающую головку. Так вот, лепестков может быть два или три. Двухлепестковые дешевле, но при захвате стержень может перекосится и застрять. Приходится его разбирать и собирать снова. Неудобно, да и время уходит.

Наличие трещотки

При работе с прочными заклепками (стальными) важно правильно рассчитывать усилие. В этом помогает трещотка.

Емкость для сбора обломанных стержней

В процессе работы излишки стержня обрываются. Если нет контейнера, они зачастую оказываются под ногами, потом приходится собирать. Наличие емкости решает проблему, а на цену почти не влияет.

Теперь вы знаете, как выбрать заклепочник под вытяжные заклепки. Подобрав несколько моделей, которые вас устраивают по характеристикам, осмотрите их и подержите в руках. Если есть возможность, попробуйте пару раз в работе. Так будет проще понять, каким инструментом вам работать удобнее и будет проще сделать выбор.