С чего начинать обучение сварки инвертором

Содержание:

- Основные типы аппаратов и возможность их домашнего изготовления

- Что нужно знать новичку

- Что представляет собой инверторный аппарат

- Рекомендации по сварке

- Пошаговая инструкция по проведению сварочных работ

- Инструкция для начинающих

- Общая информация об устройстве и его назначении

- Выбираем, покупаем

- Контроль качества шва

- Основные виды и типы марок электродов

- Как происходит сваривание металла

- Общие сведения

- Практика сварки для начинающих

- Назначение инвертора и сферы применения

- Что такое сварочный инвертор и как он работает

- Виды и классификация сварочных выпрямителей

- Как правильно варить сварочным аппаратом- полуавтоматом

- Теория для начинающих сварщиков

Основные типы аппаратов и возможность их домашнего изготовления

Существует 4 разновидности оборудования:

- Трансформатор, работающий с переменным током. Главный компонент системы напоминает стандартный блок питания. Входящее напряжение с его помощью понижается до 60 В. Сила тока меняется в результате движения вторичной обмотки. Недостатками считают большую массу и размер устройства. Кроме того, получить однородный шов с использованием переменного тока трудно.

- Выпрямитель, являющийся усовершенствованным вариантом трансформатора. После понижения напряжения ток стабилизируется диодным мостом. Более сложные схемы включают тиристоры, помогающие регулировать параметры. Подача постоянного тока обеспечивает высокое качество шва. Аппарат работает со всеми типами металлов и сплавов. Недостатком считается чувствительность к скачкам напряжения.

- Полуавтомат, содержащий механизм подачи расходного материала. Сварка ведется в газовой среде, поэтому дополнительно подключается баллон. полуавтоматические агрегаты помогают формировать качественные швы.

- Инвертор, отличающийся компактными размерами. Такие аппараты чаще всего применяются в бытовых условиях. Для преобразования напряжения используют источник питания с ШИМ управлением. Работать с оборудованием могут даже начинающие сварщики.

Что нужно знать новичку

- Подготовка поверхности свариваемых деталей.

- Подключение сварочного аппарата и массы.

- Поджигание дуги.

- Сварка.

Горизонтальный шов

Горизонтальный шов

Стоит знать, что существует три основных вида сварочных швов:

- Горизонтальный. Получается вследствие сваривания деталей в горизонтальном положении. Наиболее простой шов и с него стоит начинать обучение.

- Вертикальный. Детали располагаются вертикально.

- Потолочный. Самый сложный из вариантов и стоит тщательно потренироваться, прежде чем проводить такие сварочные работы.

Итак, как пользоваться сварочным аппаратом?

Подготовка

Обязательно стоит уделить внимание одежде. Сварочные работы чреваты брызгами и искрами

Лучше всего — это огнеупорный костюм сварщика, но за неимением такового можно использовать плотную не синтетическую одежду и перчатки.

Обязательно наличие хорошей защитной маски, молотка для сбивания шлака, и защитных очков для глаз.

Подключение

Современные инверторы работают от бытовой сети. Для этого достаточно вставить вилку в розетку.

Кабель массы нужно закрепить к одной из свариваемых деталей. Место, где будет присоединен зажим, желательно зачистить от всякого загрязнения до металла.

Электрод нужно вставить оголенным концом в держатель. Обязательно на аппарате нужно выставить силу тока. Для варки третьим электродом оптимальный показатель в 70 Ампер. Но он может варьироваться. Слишком высокая сила тока будет резать металл, а низкая — не способствует образованию качественной дуги.

Поджигание

При чиркании в месте начала сварочного шва концом электрода нужно провести несколько раз по принципу поджигания спички.

Постукиванием кончиком стучат в точке, где начнется сваривание.

Если дуга не зажигается, большая вероятность того, что кабель массы плохо подключен к детали. Также для быстрого поджигания можно плоскогубцами очистить кончик электрода от обмазки.

При постоянном прилипании нужно повысить силу тока, но без особого фанатизма.

Сварочный процесс

Удобство электросварки в том, что шов можно положить в различных положениях: от себя, на себя, слева направо. Зависит от того, как удобно.

Удобство электросварки в том, что шов можно положить в различных положениях: от себя, на себя, слева направо. Зависит от того, как удобно.

Но, если происходит сваривание вертикальных деталей, то шов обязательно ведут снизу вверх.

После поджигания дуги электрод ведут под углом в 30-60 градусов до поверхности. Расстояние зависит от сварочной ванны, образуемой при плавлении, обычно 2-3 миллиметра.

При движении электродом нужно контролировать несколько параметров:

- Постепенно вести шов выдерживая расстояние от свариваемой поверхности.

- Следить за сварочной ванной и ускорять или замедлять ведение шва.

- Двигать электрод нужно по непрямой траектории, а, например, в виде «елочки».

- Следить за направление сварочного шва.

Для лучшего ведения шва вначале лучше всего наметить место сварки мелом.

Когда процесс завершен, нужно сбить шлак и осмотреть место сварки на предмет зашлакованности шва или пропусков.

Что представляет собой инверторный аппарат

Инверторный аппарат для сварки представляет собой небольшой ящик, вес которого зависит от его мощности и может составлять от 3 до 7 кг. Вся конструкция находится в механическом корпусе с вентиляционными отверстиями, который можно переносить при помощи ручки или ремня.

На панели устройства расположен тумблер или ручка для включения питания. Индикаторы перегрева и питания находятся на лицевой части корпуса. Здесь же есть два выхода для подключения рабочих кабелей – «плюс» и «минус». Один кабель аппарата заканчивается электродом, а второй зажимом-прищепкой. Их разъем подключения к электропитанию находится с торцевой стороны корпуса. Для выставления сварочного тока и напряжения аппарат оборудован специальными ручками.

Принцип работы инверторного устройства

Работает инвертор от обычной бытовой электрической сети с частотой в 50 Гц.

- Устройство имеет выпрямляющую схему, с помощью которой переменный ток преобразовывается в постоянный.

- После этого специальным фильтром происходит окончательное сглаживание.

- Инвертором называют электрический узел аппарата, в котором постоянный ток преобразовывается в переменный. Получаемая на выходе частота измеряется десятками килогерц. Иногда это значение может быть до 60 кГц В зависимости от модели используемого устройства).

- Полученный на выходе высокочастотный ток понижается до нужного напряжения, в результате чего сила тока достигает необходимого для сварки значения в 120-200 ампер.

Такое двойное преобразование нужно для того, чтобы для понижения напряжения высокочастотного тока можно было использовать небольшие по весу и объему трансформаторы. Так, например, для инвертора с силой тока в 160А требуется трансформатор в 250 грамм. Вес оборудования для работы по старой технологии составляет 18 килограмм.

Достоинства и недостатки сварочного инвертора

Наряду с небольшим весом, современный сварочный аппарат имеет еще достаточно много плюсов:

- С помощью схемы его управления можно реализовать множество функций, которые намного облегчат сварочный процесс. Это, например, предотвращение залипания электрода или облегчение розжига дуги.

- Инвертором можно выполнять аргонодуговую сварку, применив для этого электроды из вольфрама.

- Можно использовать для сварки различные электроды, что имеет большое значение при обработке цветного металла, чугуна или разных видов сплавов.

Для более объективного описания этого сварочного устройства стоит отметить его недостатки:

- существенный минус такого оборудования – его цена, которая в 2-3 раза выше обычных сварочных аппаратов;

- при частой и длительной эксплуатации инвертора его необходимо регулярно чистить, так как из-за полупроводниковых деталей он очень чувствителен к пыли;

- кабель устройства должен быть не более 2,5 метров длиной, что существенно сковывает движения сварщика;

- многие модели такого оборудования при пониженных температурах использовать не рекомендуется.

Рекомендации по сварке

- В процессе работы перед лицом следует держать защитную маску. Чтобы зажечь дугу, нужно дотронуться до места сварки концом электрода (движение по поверхности напоминает чирканье спички).

- Нельзя стучать электродом по свариваемой поверхности с целью зажечь дугу, так как можно таким образом оббить его покрытие.

- Электроды для сварки должны быть сухими или прокаленными.

- Соединяемые поверхности должны быть сухим и чистыми. На них не должно быть ржавчины или краски.

- Как только дуга зажжется, электрод следует держать так, чтобы расстояние от его конца до поверхности соответствовало размеру электрода.

- При завершении сварочного шва электрод нужно отвести назад, чтобы заполнить сварочный кратер. После этого его следует быстро поднять до исчезновения дуги.

Пошаговая инструкция по проведению сварочных работ

Перед началом сваривания необходимо проверить место проведения работ на соответствие технике безопасности. На участке не должно быть лишних предметов, особенно легковоспламеняющихся, луж с водой, разлитого масла.

Следует проверить на исправность и подключить оборудование. Плита должна быть заземлена. На деталь цепляется зажим с соответствующим значением тока. Заготовка подготовлена к сварке, если выполнены следующие действия:

- места соединений зачищены;

- заготовка установлена на сборочную плиту или стеллаж и закреплена;

- детали соединены между собой прихватами или зажаты в специальном устройстве.

Начинать варить следует после полной подготовки места, оборудования и инструмента.

Инструменты и средства защиты

Кроме зажима для электродов у сварщика всегда должен быть с собой тонкий металлический молоток, чтобы отбивать шлак. Шов проверяется на наличие непроваров, подрезов, волчков. При необходимости режим работы можно изменить.

Сварка относится к числу вредных и опасных работ

Соблюдение техники безопасности особенно важно для начинающих работников, которые еще не имеют практических навыков. При проведении сварочных работ можно получить повреждения разного типа: поражение током, ожоги, поражение глаз, отравление парами при сгорании флюса

Обязательные средствами защиты для сварщика при работе являются:

- маска;

- рукавицы или перчатки;

- штаны и куртка;

- рабочие ботинки;

- брезент.

Маска с темным стеклом защищает глаза от слепящего света, возникающего при сваривании. Рукавицы и костюм из негорючих материалов закрывают кожу от брызг металла и искр.

Инструменты и средства защиты

Какие электроды использовать

Толщина металла и количество накладываемых швов определяют диаметр электрода. При сварке деталей большой толщины корневой шов прокладывается тонким электродом 2–3 мм. В дальнейшем используют четверку. При толщине листа более 20 возможно применение электрода диаметром 6 мм.

Для сваривания конструкций из низколегированных сталей, применяют электроды с обмазкой марок: УОНИ, ОЗС, АНО. Они широко используются в создании строительных конструкций, при прокладке трубопроводов и сварке других деталей, к которым предъявляются высокие требования в прочности соединений.

При сварке высоколегированных и углеродистых старей специалисты рекомендуют использовать хромоникелевые электроды марки ЭА 395.

Качественную сварку цветных металлов производят с помощью рутиловых электродов серии МР 3С. Вольфрамовые неплавящиеся марки WC 20 подходят для соединения деталей из сплавов цветных металлов.

Хромоникелевые и рутиловые электроды рекомендуют для обучения процессу сварки. Они легко зажигаются, хорошо держат дугу.

Подготовка

Перед началом работы следует провести подготовку металла под сварку. Поверхность заготовки должна быть очищена от грязи, масел, ржавчины. Пленки окислов удаляются химическим путем непосредственно перед сваркой.

Если толщина шва превышает 3–5 мм, следует разделать кромки на станке, сняв их под углом 45⁰.

Свариваемые детали соединяются прихватами. При массовом производстве могут использоваться специальные приспособления.

Зачистка места соединения

Подключение

Перед работой проверяется состояние оборудования и заземление. Затем к детали подключается 0 или минус, в зависимости от типа применяемого тока. Оборудование включается в сеть и производится настройка режимов. После этого вставляется электрод, включается сварочный аппарат.

Сварочный процесс

Перед тем как варить аппарат настраивается на нужный режим работы в соответствии с толщиной, материалом детали и рекомендованными для электродов токами. После этого можно приступить непосредственно к сварке.

- Зажечь дугу.

- Нагреть сварочную ванну.

- Электродом перемещать расплавленный металл вдоль шва, обеспечивая соединение кромок.

Во время проведения работ следует следить, чтобы флюс не оставался в шве, а расплавлялся и всплывал.

Инструкция для начинающих

Не существует единого алгоритма сварки, поэтому необходимо учитывать следующие факторы: тип и толщину металла, который нужно сваривать, насколько велик объем работ, выполняется ли работа в помещении или на улице и т.д.

Сварочные аппараты

Сварочные аппараты

На сегодняшний день наиболее широко используемой формой сварки является электродуговая, при которой электрическая дуга плавит электрод (например, сварочную проволоку) и частично плавит основной металл. Когда расплавленные металлы остывают, детали сплавляются вместе.

В руководстве по эксплуатации машины рассказывается, что для этого нужно, и на откидной панели сбоку машины обычно есть инструкции.

Обратите внимание. Для более чистого сварной шва нужно использовать 75 процентов CO2 и 25 процентов аргона. Работа с аппаратом

Работа с аппаратом

В процессе сварки могут понадобиться:

- Прямоугольная шлифовальная машина: для шлифования, скашивания и сплющивания сварных швов, а также для подготовки поверхности.

- Зажим митры или квадрат магнита: для закрепления соединений.

- Отбойный молоток и проволочная щетка: для очистки от шлаков и брызг.

- Сварочные клещи: для обрезки проволоки и удаления брызг с сопла пистолета.

Подготовка сварного шва

Нужно использовать проволочную щетку и ацетон, чтобы удалить масла и грязь. Если нужно разрезать металл, следует отметить линию шилом или твердосплавным писцом и обрезать его.

Оборудование

Оборудование

Общая информация об устройстве и его назначении

Сварщик знает, что такое сварочный выпрямитель: устройство имеет вид преобразовательного блока с регулировкой напряжения и силы тока. На выходе выпрямителя находятся 2 провода с отрицательной и положительной клеммами.

При подсоединении одной из них к электроду, а другой — к обрабатываемой детали возбуждается мощная электрическая дуга, расплавляющая металл.

Однако принцип сборки всех устройств одинаков: трансформатор, выдающий нужное напряжение, включают в цепь вместе с полупроводниками, пропускающими положительный компонент синусоиды тока.

Под какие виды сварки используется

Выпрямитель для сварочного аппарата применяется при следующих технологических процессах:

- Электродуговой метод с использованием электродов, обработанных различными составами. За счет применения таких стержней поддерживается устойчивая дуга. Это помогает получить однородный прочный шов.

- Сварка крупных металлических деталей. Регулировка параметров тока позволяет выполнять работы с заготовками толщиной до 5 см. Вместе с этим аппарат используется и для соединения тонкостенных деталей. Установкой выпрямителя объясняется расширение области применения сварочных агрегатов.

- Расплавление кромок обрабатываемых деталей или сердцевины используемого электрода.

- Сварка с применением присадочной проволоки. Выпрямители незаменимы при работе с неплавкими электродами, покрытыми вольфрамом.

- Соединение деталей из нержавеющей, низкоуглеродистой стали, чугуна, сложно свариваемых сплавов.

- Резка металлических заготовок. Для этого повышают силу тока, благодаря чему дуга начинает прожигать материал.

Подходящие электроды

Для сварки с выпрямителем могут использоваться стержни любых марок:

- электроды, работающие с постоянными параметрами (УОНИ-13/55);

- универсальные стержни (ОЗС-12, МР-3, АНО-4);

- специализированные электроды.

Электроды для сварки

Выбираем, покупаем

Таблица характеристик для сварки инвертором.

Полезно было бы погуглить и почитать о производителях отечественных и зарубежных, чья продукция предлагается на российском рынке. Главным образом это европейские и азиатские страны.

Оборудование из Азии обычно недорого стоят и весьма приличного качества, за исключением, конечно подделок кустарного производства.

Европейские инверторы отличаются качествами с обязательным прилагательным впереди «высокий»: высокой ценой, высокой надежностью, высоким качеством. Российских аппаратов на рынке мало.

Разберитесь с маркой сварочного кабеля и площадью его сечения. Правильный выбор поможет вам избежать сложностей при перепадах напряжения в сети, если таковые будут происходить во время сварки.

Вторым делом разберитесь с наличием сервисных центров по стране. Если вы живете в городе-миллионнике, центр обслуживания конкретной продукции вряд ли будет для вас проблемой. А вот если вы живете в удаленном регионе, данный вопрос станет для одним из самых важных.

Но главное – это защита от ультрафиолетового излучения раскаленной дуги. Самый примитивный вариант – маска из пластика и светофильтра, который подбирают в зависимости от силы тока, освещения и вашего зрения.

Вариант подороже и намного более комфортный – маска со светофильтром типа «Хамелеон», которые автоматически меняют свои характеристики, и которые можно регулировать для окружающего освещения и состояния ваших глаз.

Ладно, согласны, целый костюм из специальной ткани можно не покупать. Но брезентовый фартук с перчатками – не прихоть, а ваша защита. Рукавицы лучше выбирать из спилка

Обратите внимание на вашу обувь: учтите, что на ноги могут упасть капли расплавленного металла

Контроль качества шва

После окончания сварочных работ необходимо проверить качество швов методом внешнего осмотра, контроля на герметичность и обнаружения скрытых дефектов. К ним относятся наплывы, подрезы, трещины, прожоги, непровары, наличие шлаковых включений в швах и другие.

Сварка видео уроки помогут понять причины возникновения брака. Это могут быть скачки напряжения в сети, неверно выбранный угол наклона электрода, проскальзывание в подающих роликах сварной проволоки, изменение скорости сварки во время формирования шва и другие.

Еще по этой теме на нашем сайте:

- Под словом сварка общепринято понимать технологический процесс, где в результате нагревания устанавливается межмолекулярная и межатомная связь между частями. Таким образом, соединяются непосредственные материалы. В основном…

- Производить сварку на горизонтальной поверхности может даже новичок с небольшим опытом работы. А вот сделать качественный вертикальный шов без необходимых теоретических знаний и хорошей практики…

- Процесс сварки алюминия и дюралюминия имеет несколько особенностей, которые нужно учитывать как при работе, так и при подборе оборудования для нее. Во-первых, алюминий представляет собой…

- Каждый способ регулирования способен положительно сказываться на работе сварочного агрегата, но есть у каждого метода и свои недостатки, которые желательно знать и уметь избегать неприятных…

Основные виды и типы марок электродов

Электроды конструктивно состоят из сердечника и защитной оболочки (обмазки). Их составы подбираются индивидуально: материал сердечника должен максимально соответствовать типам свариваемых металлов, а обмазка — обеспечивать оптимальную среду для создания надёжного соединения.

Электроды подразделяются по назначению для сварки следующих металлов:

- сталей углеродистых и легированных;

- сталей нержавеющих;

- цветных металлов.

Типы обмазок по составу бывают такие:

- основные;

- рутиловые;

- кислые;

- целлюлозные;

- смешанные.

Расшифровка маркировки электрода. Правильное понимание параметров позволит эффективно сваривать металлические конструкции.

Для начинающих сварщиков идеально подходят электроды диаметром до 3 мм с основным и рутиловым покрытием. Они позволяют создавать пластичные и прочные швы на основании базовых знаний и навыков.

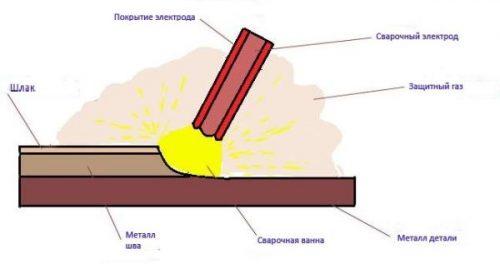

Как происходит сваривание металла

Для возникновения электрической дуги понадобится два элемента, по которым будет протекать ток. Одним элементом, по которому протекает отрицательный заряд — это металлическая заготовка. В качестве положительного заряда служит электрод. Электродом именуется расходный материал, состоящий из стального основания и поверхностного покрытия в виде специального защитного состава.

Когда подключенный электрод к оборудованию касается металлической поверхности, то имеющие разнородную полярность элементы провоцируют формирование электрической дуги. После создания дуги происходит плавление металла и электрода. Расплавляемая часть электрода поступает в зону шва, заполняя тем самым сварочную ванну. В итоге формируется сварочный шов, посредством чего соединяются металлические детали. Знать принцип сваривания металла нужно, чтобы научиться пользоваться сваркой. Если не понимать принципа работы, то будет освоить манипуляции.

Когда образуется электрическая дуга, осуществляется плавление металла, что провоцирует возникновение паров или газов. Эти газы играют очень важную роль, так как они защищают металл от отрицательного влияния на него кислорода. Состав газов зависит от типа защитного покрытия. Получаемый шов в процессе работы заполняет сварную ванну, тем самым дает надежное и защищенное соединение

Сварочный шов образовывается при перемещении ванны

Ванна появляется при движении зажженного электрода, поэтому очень важно контролировать не только скорость перемещения, но еще и угол расположения электрода

После остывания металлического шва, на поверхности образуется корка — шлак. Это результаты горения газов, защищающих металл от воздействия на него кислорода

Как только металл остывает, шлак оббивается специальным молотком сварщика. При обивании происходит разлетание осколков, поэтому обязательно при работе нужно пользоваться защитными очками для сварщика

Разобравшись с технологией соединения металла посредством сварочного аппарата, следует переходить к процедуре обучения. Перед тем, как научиться работать сваркой, следует первым делом приобрести специальную амуницию. Это защитные очки или маска сварщика, перчатки, а также комбинезон и ботинки. Из инструментов кроме сварочного аппарата и электродов понадобится молоток. Если вы не занимаетесь сварочными работами профессионально, то подойдет обычный молоток.

Общие сведения

Основы сварочного дела

Чтобы правильно варить металл электродом, потребуется для начала ориентироваться в физических основах сварочного процесса. Каждый сварочный аппарат будет создавать в малой рабочей зоне на стыковании двух деталей, которые варят, большую температуру (она будет выше температуры плавления свариваемого металла), своеобразную сварочную ванну. В ней часть металла двух деталей, превратившаяся в жидкость, будет смешиваться друг с другом, а также с металлом расправившегося электрода.

Как нужно варить металл?

Чтобы разобраться с тем, как правильно варить, к небольшой теории требуется добавить куда больше практики. Начинать учиться следует со сваривания обрезков уголков, металлических пластин и арматуры. Лишь после того, как вы начнете «чувствовать» шов собственноручно, можно будет переходить к соединению других, более ответственных конструкций. Есть несколько разновидностей аппаратов, и чтобы научиться варить, начать стоит с инверторного. Это даст возможность плавно регулировать и поддерживать рабочий стабильный ток, причем сильно зависит от стабильности напряжения и в сети питания, и не создает бросков напряжения.

Технология работ по сварке

Работы по сварке выполняются при высоких температурах. Электрическая дуга представляет собой источник тепла для прогревания и частичного плавления рабочей зоны. Она появляется в зазоре воздуха между электродом и деталью, и поддерживается на протяжении всего времени операции, а еще плавно передвигается вдоль шовной линии.

Размеры появившейся рабочей зоны расправленного металла или «ванны» сварки будут определяться:

- Скоростью передвижения электрода.

- Выбранным рабочим режимом.

- Материалами, которые вы варите.

- Толщиной деталей и кромочной конфигурацией.

Усредненные габариты «ванны» сварки:

- Ширина от 0.8 до 1.5 см.

- Длина от 1 до 3 см.

- Глубина примерно 0.5-0.8 см.

Чтобы получалось правильно варить металл, следует выбрать материалы и толщину электрода по толщине свариваемых деталей. Электрод имеет тонким слой флюса/обмазки. При нагревании он начинает плавиться и создает защитную область газового типа над поверхностью рабочей зоны, и это противодействует попадания к рабочую часть кислорода. По мере удаленности электрической дуги зоны сварочной ванны плавленый металл начинается кристаллизоваться, создавая шов, который будет соединять элементы в одно целое. Сверху на нем будет расположен тоненький слой остатков прогоревшего флюса, который нужно зачищать.

Практика сварки для начинающих

Сначала нужно потренироваться зажигать дугу. Начинающим сварщикам рекомендуется придерживаться ряда практических советов по сварке металла:

источник питания инвертора должен иметь стабильные параметры, чтобы исключить поломку оборудования;

необходимо правильно подбирать режим работы инвертора, чтобы упростить процесс сваривания, а не добавить трудностей;

важно правильно подбирать полярность под конкретный вид сварки;

силу тока следует подстраивать вручную для исключения не проваренных участков или переплавленных, то есть учитывать тип металла и его толщину;

обязательно соблюдение правил техники безопасности при сварке, а также следование требованиям пожаробезопасности.

Для наработки опыта рекомендуется начинать с формирования сварных швов на сталях и сплавах, а только после этого переходить на нержавейку и цветные металлы.

Назначение инвертора и сферы применения

В случаях, когда с учетом параметров свариваемого материала требуется особый подход к созданию шовных соединений правильная сварка инвертором зачастую является самым лучшим решением.

Благодаря продуманной и слаженной работе механизмов соединение элементов инверторным аппаратом приобретает все большую востребованность в самых разных направлениях:

- за счет компактности и хорошей транспортабельности оборудования данная технология сваривания активно используется не только в производственных, но и в бытовых условиях, обеспечивая при этом высокий КПД. Даже при отсутствии навыков самоучитель по сварке инвертором позволяет в кратчайшее время освоить технологию;

- разнотипная сварка предоставляет мастерам новые возможности, к числу которых принадлежат форсирование дуги и антизалипание;

- сварочный процесс полностью автоматизирован, что значительно упрощает работу сварщика;

- инверторная сварка эффективно и надежно соединяет материалы разного происхождения, в том числе и разнородные: высоколегированная и нержавеющая сталь, титан, алюминий, медь и другие металлические сплавы.

На объектах разного назначения может выполняться сваривание электрическим инвертором, включая также бытовые условия. Сама технология не требует специального стационарного обучения, уроки сварки инвертором можно посмотреть в интернете.

Что такое сварочный инвертор и как он работает

Инвертор представляет собой современное оборудование, которое используется для соединения металлических деталей. Принцип сварки инвертором аналогичный другим сварочным аппаратам. Прибор вырабатывает ток максимальной силы, благодаря которому появляется электрическая дуга. В дальнейшем она поддерживается за счёт мощного напряжения и позволяет разогревать металл. В случае с инвертором дуга появляется между обрабатываемой поверхностью и электродом. Его отличие в том, что в стандартных моделях мощное напряжение вырабатывается с помощью трансформатора. В инверторе другая система.

Чтобы создать мощное напряжение, входной ток в 220В проходит через специальный выпрямитель. Там он преобразуется в постоянный. Далее постоянный ток преобразуется в переменный с частотой до 100 кГц. На последнем этапе происходит выпрямление потока и последующее его использование в сварочных работах

Важно знать, как сварить заготовки вместе и что для этого нужно, чтобы получить прочную конструкцию

Виды и классификация сварочных выпрямителей

На основании строения выделяют следующие типы устройств, включающие:

- регулирующий трансформатор;

- дроссель — индукционный компонент, сглаживающий резкие перепады напряжения;

- тиристоры, понижающие или повышающие вольт-амперные параметры;

- транзисторы — компоненты, подавляющие скачки импульсов;

- инверторы — преобразователи, повышающие частоту, регулирующие силу тока.

Классификация приборов по возможности параметров функционирования имеет следующие разновидности:

- 3-фазные для ручной дуговой сварки. Создаются на основе габаритных моделей трансформаторов. Коэффициент полезного действия агрегатов этого типа достаточно низок. Функциональность устройств ограничивается магнитным или металлическим шунтом, создающим дополнительное сопротивление.

- Полуавтоматы и автоматы. Для изменения характеристик силового потока используется магнитное поле. Реостатная обмотка дает возможность уменьшения или увеличения количества витков. На этом основывается вольт-амперная регулировка. Для изменения параметров импульсов предусмотрен осциллограф. На первом этапе ток выпрямляется, на втором — приобретает высокую переменную частоту.

- 3-фазные дроссельные приборы для аргонодуговой сварки. Они снабжены вспомогательным сердечником с обмоткой, выполняющим функции накопителя заряда, передаваемого выпрямляющему конденсатору.

Как правильно варить сварочным аппаратом- полуавтоматом

- 1. Подсоедините заземленную клемму к свариваемому металлу.

- 2. Установите мощность и скорость подачи проволоки используя регуляторы режимов, в соответствии с типом и толщиной металла и проволоки.

- 3. Подключите аппарат и включите его.

- 4. Отрежьте лишнюю проволоку, оставив З мм от конца держака.

- 5. Держите защитную маску перед глазами.

- 6. Нажмите триггер и когда появится дуга, медленно двигайте держак в нужном направлении.

- 7. Если дуга производит шум и оставляет сгустки на конце проволоки – скорость подачи проволоки недостаточна и должна быть увеличена. Если дуга производит прерывающийся шум и создается впечатление, что проволока опережает скорость сварки и происходит разбрызгивание капель металла, значит скорость подачи проволоки слишком велика. Когда скорость установлена корректно звук дуги становится ровным, устойчивым с потрескиваниями. Если место сварки пористое, значит недостаточный поток газа, необходимо увеличить.

- 8. Проверьте установленную мощность аппарата по таблице, расположенной на корпусе.

Аппарат может быть настроен на разный выходной ток мощности(выражаемый в %).

Процентное выражение представлено в 10-минутном сварочном цикле, например, 60% означает сварочное время 6 минут, время покоя 4 минуты.

Если аппарат используется с превышением сварочного цикла, то температура составных частей повышается, наступает перегрев. В этом случае встроенная термозащита отключает аппарат. Если это произошло, дайте аппарату остыть. Термозащита отключится автоматически после короткого периода остывания, и тогда можно продолжать работу.

как подключить сварочный аппарат;

как приварить нержавку к стали;

как варить тонкий металл к толстому;

приваривание гаражных петель;

как варить (распространенные вопросы);

Теория для начинающих сварщиков

Сварку инвертором следует выполнять с учётом ряда правил:

нужно использовать электроды с подходящей маркировкой для сварки металла определённого состава;

Универсальные электроды с рутиловым покрытием

- инвертор должен обеспечивать рабочие режимы с требуемыми токовыми параметрами, указанными в документации на электроды;

- сварочный шов формируют восьмёрками, начинают снизу и ведут вверх на расстояние не более 1 мм;

- полностью создавать сварной шов не надо, на первичном этапе требуется делать несколько точек-прихваток, так как в результате нагрева металл начинает расширяться и детали может повести;

- образуемый шлак обязательно удаляется, так как под ним могут скрываться не проваренные места;

- все найденные пустоты проварить заново;

- при проведении сварных работ обязательно нужно придерживаться правил техники безопасности.