Порошковая покраска в домашних условиях: советы по подбору, правила совмещения красок и техника нанесения порошковых красок

Содержание:

- Чем порошковые краски отличаются от аналогичных материалов?

- Структура материала

- Стоимость

- Процесс нанесения порошкового состава

- Самодельный вариант

- Домашняя покраска – технология работы с порошковыми красками

- Что потребуется для работы

- Особенности покраски колесных дисков автомобиля порошковой краской: преимущества и оборудование

- Классификация полимерных красок

- Требуемое оборудование

- Покраска порошком других материалов

- Что можно сделать в домашних условиях

- Суть технологии

- Необходимое оборудование

- Общие сведения

Чем порошковые краски отличаются от аналогичных материалов?

Покраска порошком имеет свои достоинства, к которым относят:

- Возможность получить долговечное покрытие. Согласно результатам исследования, средний срок службы составляет около 10-20 лет.

- Отсутствие потёков на поверхности.

- Высокая прочность на удар и изгиб.

- Отсутствие едкого запаха, если надо нанести материал на деталь.

- Процесс самой покраски автоматизирован, нет необходимости проходить обучение и получать специальные навыки.

- Порошок не требует специальных условий для хранения. А вот о жидких материалах такого сказать нельзя.

- В случае порошковой покраски можно не применять специальные покрытия во время транспортировки. Плёнка после полимеризации на поверхности конструкции защитит от механических повреждений хотя бы на некоторое время.

- Цикл окрашивания сокращённый, составляет всего около полутора-двух часов.

- Расход материалов на низком уровне, а также небольшое количество отходов.

- Высокие физико-химические свойства. Включая устойчивость не только к ударам, но и к коррозии, температурным колебаниям.

Но есть ли недостатки у такого решения, как покраска металла порошковой краской? К сожалению, без них не обходится, и иногда она могут перевесить имеющиеся плюсы.

Без единоразовых крупных вложений процесс покраски вообще невозможно организовать. Кроме того, потом возможности по эксплуатации оборудования будут сильно ограничены. Наконец, технология не должна применяться, когда температура низкая.

Структура материала

По своей структуре это красящее вещество – дисперсионная многокомпонентная смесь твердых частиц. Ее основу составляет порошковый полимер и пигмент. Составные элементы дисперсионного порошка различаются в зависимости от функционального назначения и области применения краски. Состав разнообразен. Сюда могут входить разнообразные примеси в виде:

- наполнителей, например, оксидов алюминия или диоксидов титана;

- пигмента для получения разнообразной глубины цвета;

- отвердителей эпоксидных смол;

- пленкообразующих смол;

- добавок различных акрилатов.

Одно из важнейших преимущественных качеств порошкового продукта заключается в том, что в его составе нет растворителей, обладающих высокой токсичностью и огнеопасностью. То есть он практически безопасен для человека, не оказывает вредное воздействие на природную среду.

Все компоненты красящей основы сухие, не прилипают друг к другу, имеют отличную сыпучесть. Консистенция порошка не меняется со временем, не густеет. Поэтому отпадает необходимость разбавлять его с помощью специальных растворителей в отличие от водно-дисперсионных красок, например, акриловых.

От свойств пигмента напрямую зависят такие показатели качества красящего вещества, как адгезия, способность к электризации, сыпучесть.

Количество наполнителей и пигмента может составлять более половины всего состава. Это определяется глубиной цвета и назначением продукта. Пигмент, используемый для этого красящего материала, ничем не отличается от пигмента, который добавляют в другие жидкие, например, акриловые красящие вещества.

Стоимость

Цена такой печи, сделанной самостоятельно, заключается в энергозатратах и приобретении расходных материалов. Плюс ваши калории. На этом деле можно сэкономить от 150 до 300 тысяч рублей. Инфракрасная печь обойдётся вам примерно в 400 тысяч.

В любом автомобиле после определённого срока эксплуатации появляются механические повреждения: царапины, сколы, микротрещины, очаги коррозии. Больше всего страдают колёса. И это неудивительно, ведь именно они принимают на себя основную часть внешних воздействий. На поверхности колёсных дисков появляются следы, которые не только портят внешний вид машины, но и могут впоследствии стать очагами разрушения материала. Для того чтобы этого избежать, повреждённые диски необходимо заменить или покрасить.

Покраска дисков автомобиля порошковой краской

Логично, что замена дисков — это крайнее средство, и если покраска может решить проблему, то нужно остановиться на ней. Для того чтобы заново выкрасить колёса автомобиля, можно обратиться за помощью на станцию технического обслуживания — самый простой выход из положения. Если же вы хотите избежать лишних финансовых затрат, повысить свои навыки автомеханика или просто предпочитаете все проблемы решать самостоятельно, можно покрасить колёса своими руками.

Покраска дисков выполняется двумя видами эмалей:

- порошковыми;

- акриловыми.

Процесс нанесения порошкового состава

После завершения подготовительных работ и перед покраской суппортов порошковой краской, переходим непосредственно к нанесению состава. Для этого изделие помещается в камеру, которая имеет несколько приоритетов перед окрашиванием непосредственно в гараже:

- улавливает частицы порошка и препятствует их распространению по всему гаражу;

- обеспечивает утилизацию отходов, которые не успели осесть на окрашиваемой поверхности;

- обеспечивает хорошую фильтрацию.

Можно выполнить покраску суппортов или дисков непосредственно на автомобиле, не выполняя демонтажа. Это несложная операция, но при её выполнении существует риск попадания краски на соседние детали, которые окрашивать не требуется. На качество результата влияют погодные условия и направление ветра.

Технология окрашивания состоит из таких шагов:

- Окраска в домашних условиях начинается с подготовки красящего вещества. Для достижения нужного оттенка берут порошки нескольких цветов и смешивают.

- Подготавливаем респиратор, перчатки и очки для защиты от воздействия состава.

- После того как выполнено напыление первого слоя, оставляем его для просушки. Первый слой никогда не получается идеальным. Толщина слоя порошковой краской создаётся не слишком большая, поэтому однократного нанесения недостаточно.

- Количество слоёв может быть различным, от 4 до 10. Наносить следует до тех пор, пока толщина покрытий порошковой краской не станет идеальной.

- Полимерное покрытие наносится с помощью распылителя, который располагают во время процесса на расстоянии 25–30 см от окрашиваемой поверхности.

Самодельный вариант

Пистолет для покраски порошковой краской стоит умеренно. Но если Вы любитель мастерить, в чулане много материала и заброшенных предметов, то можно попробовать сделать его своими руками. Особенно, если есть много времени, Вы ограничены финансово. Для этих целей может подойти ненужный фен для волос. Его разбирают и вносят некоторые коррективы в электрическую схему. Опыт электротехнических работ будет желателен.

Кабель электропитания меняют на четырёхжильный — отдельно питать двигатель и блок высоковольтного напряжения. Высоковольтный блок можно взять со старого телевизора. В цепь высокого напряжения обязательно надо встроить индикатор или лампочку, которая будет сигнализировать наличие самого напряжения. Очень удобно под порошковый пистолет приспособить краскопульт.

Основная задача — сделать электрическую часть устройства. Напряжение это потребуется для электризации краски, вылетающей из выходного патрубка. Под ёмкость для краски можно приспособить пластмассовую банку с крышкой. Ценасамодельного пистолета практически нулевая — большинство узлов собирается из домашнего хлама. Затраты на электричество и расходники не существенные. Но электромонтажные умения должны быть серьёзные.

Домашняя покраска – технология работы с порошковыми красками

Этапы подготовки:

Очистка. Подходит любой способ, необходимый для конкретного случая:

- механический – шлифмашинкой, щеткой, ветошью…;

- химические средства (растворитель, кислота, щелочь);

- чтобы убрать ржавчину, можно сделать абразивную очистку (в пескоструйном аппарате) или обработать поверхность спец составом (очистителем для металла).

Грунтовка неорганическими красками. Наносится конверсионный слой – защита от попадания под пленку влаги, воздуха, загрязнений.

Пассивирование. Изделие обрабатывается соединением натрия, хром 3 нитратом или фосфатируется, что предотвращает вторичное окисление металла.

Последний шаг в подготовке к покраске – деталь ополаскивается, сушится и охлаждается. Изделие подготовлено. Можно начинать покраску.

В спец камере для напыления на обрабатываемый предмет, который должен быть заземлен, наносится порошок-краситель, для чего используется электростатический пистолет (пульверизатор). Деталь надо располагать так, что бы к нему был доступ со всех сторон. За счет разницы электрических зарядов, сухие частички краски «прилипают» к поверхности обрабатываемого изделия.

Следующий этап – запекание и полимеризация краски. Окрашенное изделие помещается в печь. Там будет проходить основной процесс – оплавление и формирование пленочного слоя. Время, температура обработки зависят от состава красителя. Они обязательно указаны на упаковке. Так же принимается в расчет материал окрашиваемого изделия, в каких условиях оно будет эксплуатироваться.

Последний момент – изделие должно полностью остыть.

Что потребуется для работы

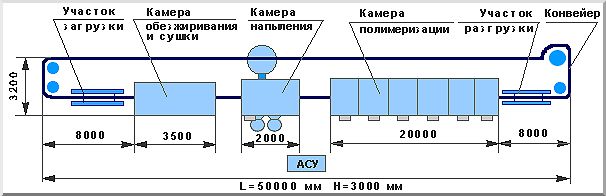

Порошковый способ окрашивания предполагает использование подходящего оборудования и приспособлений, а также разделение процесса на участки.

Ориентировочная схема линии для порошкового окрашивания

Ориентировочная схема линии для порошкового окрашивания

Для качественной работы потребуется:

- Участок очистки. Все детали проходят обязательную подготовку. На этом этапе удаляется старый слой и проводится обезжиривание. Для процесса может использоваться ручной или специализированный инструмент. Если планируется выполнять постоянную очистку, то лучшим решением будет пескоструйное оборудование.

Камера напыления представляет собой шкаф со встроенной вентиляцией

- Камера напыления. Отдельное закрытое место для нанесения краски с хорошей вентиляцией – это залог отсутствия дальнейших проблем. Также камера позволяет сохранять часть потерянной краски. В промышленных изделиях для сбора неиспользуемого порошка применяется фильтр – рекуператор, в домашних условиях его можно заменить циклонным пылесосом.

- Пистолет (краскопульт) для покраски. Для работы необходим специальный распылитель, который можно приобрести или попытаться изготовить самостоятельно.

Стандартная схема покрасочного пистолета

- Печь для полимеризации. Именно в такой камере осуществляется запекание покрытой краской детали. Это оборудование должно позволять контролировать температурный режим, ведь от него зависит процесс образования покрытия.

- Участок окончательной сушки. Отдельное место потребуется для остывания обработанного изделия. Если процесс не является поточным, то для этих целей можно использовать печь после ее постепенного охлаждения.

Мини-печь для полимеризации покрытия считается главным узлом в линии

- Источник постоянного тока.

Следует предусмотреть удобное расположение всех участков, большое внимание уделяется системе подвесов. Упростить задачу может использование тележки-вешалки

Размещение оборудования даже в минимальном количестве потребует довольно просторного помещения, хотя при желании некоторые участки могут быть объединены.

Особенности покраски колесных дисков автомобиля порошковой краской: преимущества и оборудование

Технология восстановления поверхности при помощи порошковых красок довольно популярна. Специалисты объясняют это целым рядом положительных моментов от применения данной методики:

- Долговечность и устойчивость к механическим воздействиям и химическим реагентам.

- Порошковая покраска дисков своими руками на видео вполне доступна и требует минимального расхода материалов.

- Возможность создания краски любого оттенка.

Однако вариант практически нереализуем в домашних условиях, потому что существует технологическая необходимость в специальном оборудовании:

- Покрасочная камера.

- Электростатический пистолет-пульверизатор.

- Сушильная печь.

Соответственно потребуется компрессор и надежный источник электропитания, причем, желательно трехфазного типа. Тем не менее, есть мастера, которые смогли оборудовать рабочее место из подручных средств, например, в качестве печи они используют духовые шкафы бытового назначения. Насколько это оправдано при единичном использовании, каждый судит сам, но вполне очевидно, что суммарная затратность мероприятия слишком велика.

Отсюда напрашивается вывод – восстановление внешнего вида колес при помощи аэрозольного баллончика представляет собой самый оптимальный вариант. Однако речь пойдет не о нем, ниже рассмотрим, что представляет собой покраска колесных дисков порошковой краской и основные нюансы метода.

Оборудование для проведения работ

Основной недостаток порошкового метода окраски заключается в довольно сложной технологии и дорогом оборудовании, хотя, в определенных случаях допускается использование бытовых приспособлений:

- Покрасочная камера для сухого напыления должна быть оборудована рекуператором, который собирает остатки порошковой краски. В последующем их используют повторно. В бытовых условиях наши «самоделкины» приспособились использовать обычный пылесос циклонного типа.

- Пескоструйный аппарат для очистки поверхности абразивно-воздушной смесью. Возможно применение самодельных приборов или, в крайнем случае, ручная очистка наждачной бумаги соответствующей зернистости.

- Компрессорная установка, которая способна обеспечить рабочее давление до 5 атмосфер для обеспечения работы «пескоструя» и покрасочного пистолета. Обязательно наличие маслоуловителя и фильтра с сорбентом для подготовки сжатого воздуха.

- Трибостатический или электростатический пистолет для распыления краски. Первый подходит для работы только с эпоксидным пороком, а второй — со всеми типами порошковых красок. Встречаются самодельные варианты, например, сделанные на основе пластиковой бутылки и металлической крышки.

- Сушильная камера с вытяжкой, обеспечивающая температуру 200°C.

- Мощная электросеть с заземлением.

На всех видео для качественной и эффективной покраски дисков своими руками рекомендуется купить или взять в аренду хороший покрасочный пистолет. Не имея практики, впервые связываться с изготовлением самодельного прибора не желательно, так как этот процесс может занять массу времени, и его результат не гарантирует стопроцентной реализации.

Базовые материалы

При окраске автодисков применяют следующие виды порошковых красок:

- Полиэфирные – покрытия устойчивы к коррозии и суровым атмосферным условиям.

- Эпоксидные – слой этой краски особо стоек к щелочной и кислотной среде.

- Полиуретановые – покрытие сохраняет свой первозданный вид даже после абразивного воздействия, а также устойчиво к маслам и растворителям.

- Силиконовые – особо устойчива к воздействию высоких температурных режимов.

На рынке представлено большое количество продукции, с помощью которой несложно подобрать нужный цвет, фактуру (глянцевая или матовая), а также структурный тип полимерной поверхности (шагрень, антик и т.д.). Наиболее популярны следующие марки красок:

Гамма цветов, которая распространена в России, определена нормативом RAL, но производители предлагают и ряд красок других стандартов.

При отсутствии пескоструя можно применить дрель с насадками, впрочем, как и при окраске штампованных автодисков ; поможет в таком случае и наждачная бумага с разными абразивными номерами (Р200-Р600). Для обезжиривания понадобится растворитель и специальные салфетки.

Классификация полимерных красок

Такие полимерные порошковые краски разделяют по следующим характеристикам:

- По различным цветовым оттенкам. В основном берется палитра из RAL.

- По типу вещества, которое образовывает защитную пленку: на основе эпоксидных смол, полиэфирные, полиэфирно-эпоксидные, полиамидные.

- По структуре и характеру поверхности: матовая, глянцевая, металлик, текстурная, муар.

- По типу выполняемых функций: для защиты от коррозии, для образования химически стойких, электроизоляционных и декоративных покрытий.

Подготовка поверхности к покраске

Основной процесс подготовки поверхности состоит в том, чтобы убрать старое лакокрасочное покрытие, устранить ржавчину, сколы и вмятины. На самом деле это очень важный этап, от результатов которого будет зависеть внешний вид и срок службы покрытия. Старое покрытие убирают несколькими способами. В основном их три:

Оборудование для полимерной покраски

Вот список оборудования, которое вам потребуется, если вы решите использовать данный вид покраски в коммерческих целях.

- Струйная камера мойки.

- Инфракрасная сушка.

- Подвесная транспортная система.

- Печь для полимеризации и запекания краски.

- Распылители трибостатические и электростатические.

- Осушители воздуха.

- Камера напыления на фильтрах и циклоне.

- Вибросито.

Это основной список инструментов, которые вам будут нужны для организации мини бизнеса по полимерной покраске деталей.

Наносим полимерную порошкообразную краску

Технология нанесения такой порошковой краски на самом деле чем-то схожа с использованием жидких материалов, но имеет ряд плюсов. Она также наноситься в 2 – 3 слоя, что в итоге обеспечивает равномерное покрытие. Во-первых, при работе с порошковой краской у вас не будет остатков, которые уже вы не сможете использовать повторно. Это несомненный плюс, поскольку потери остатков жидкой краски достигают 40%, а это в свою очередь зря потраченные деньги.

Во-вторых, такая краска экологичная, и вам не придется дышать вредными испарениями, но респиратор надеть все же стоит, для исключения вдыхания самого порошка. После того как вы нанесли пистолетом для распыления порошковой краски материал, нужно переходит следующему шагу.

Термообработка материала

Это неотъемлемая часть процесса покраски авто полимерным композитом. Для термообработки деталь с нанесенным порошком помещают в печь на 10 – 15 минут, температура в которой должна поддерживаться на уровне 180 – 200 градусов Цельсия. В таких условиях полимер плавиться и отлично пристает к металлу, постепенно формируя слой краски на нем. Как видите, образование пленки происходит в течение 15 минут, в свою очередь и остывает, кристаллизируясь, такой материал тоже быстро. Это существенно экономит время на проведение работ. Такое полимерное покрытие помимо защиты от коррозии обеспечивает и высокий уровень прочности к механическим воздействиям.

Несколько скол об охлаждении. После того как деталь достали из печи, ей дают остыть. Далее уже модно заниматься полировкой поверхности. Еще несомненным плюсом являться то, что используя вариант полимерной окраски кузова авто вы можете быть уверены в точном совпадении цвета по каталогу RAL.

На этом этап покраски завершен, и можно эксплуатировать деталь или кузов.

Вот видео урок, который на практике объясняет все основные шаги нанесения полимерной краски.

Плюсы полимерной порошковой краски

Вот основные особенности, из-за которых многие автолюбители выбирают вариант полимерной покраски дисков или кузова своего автомобиля.

- Экономия денег на материале, поскольку нет остатков краски.

- Высокое качество защиты от коррозии и механических воздействий и длительный срок службы.

- Экономия времени на проведении работ.

- Большое количество цветов полимерных материалов.

- Экологически чистый материал.

- Простота технологии позволит все сделать своими руками.

- Высокая износостойкость.

Минусы такой краски

Как всегда, такой материал и сама технология имеет определенные недостатки.

- Объемное оборудование, которое вы не будете покупать для одноразового использования.

- Достаточно солидные вложения денег в такое оборудование.

- Сложная настройка распылителя, для нанесения слоя порошка тонким слоем на металл.

- Не рекомендуется проводить такие работы при сниженных температурных показателях в рабочем помещении.

На этом все. Пользовались ли вы полимерной покраской и как вам результат. Ждем ваши отзывы ниже.

Требуемое оборудование

Для того чтобы процесс самостоятельной покраски практически не отличался от заводского, необходимо выбрать подходящее место, где будут проводиться работы.

Когда помещение найдено, нужно собрать и подготовить необходимое оборудование:

- печь для полимеризации (сушки);

- источник постоянного напряжения (около 25 кВ);

- распылитель порошковой краски (пистолет);

- ЛКМ.

В работе не помешает аккуратность и небольшой опыт. Но если его нет – не беда, действуя по инструкции, можно избежать большинства ошибок и получить вполне приличный результат.

Изготовление печи

Полимеризация – важный этап в отвердении порошковой краски. Если этот пункт работ опустить, ЛКМ не будет держаться на металлических поверхностях. Поэтому такое оборудование, как печь – ее еще называют камерой полимеризации – необходимо в первую очередь. Вещь эта дорогостоящая, поэтому можно сделать ее своими руками, из подручных материалов. Нам понадобятся (камера полимеризации будет иметь размеры 2х1х1 м):

- профильная труба;

- негорючая теплоизоляция (плита базальтовая);

- листовой металл (можно заказать по размерам);

- тангенциальный вентилятор;

- ТЭНы.

Инструкция по сборке печи состоит из следующих шагов:

- Сварите из профиля каркас.

- Заложите в него утеплитель.

- Листовым металлом зашейте стены. Снаружи отделайте все гипсоволокном.

- Для конвекции в камере установите тангенциальный вентилятор, наварив ему узкий выход и широкий вход.

- Вентилятор вставьте в камеру. Он будет забирать воздух вверху, прогонять его через ТЭНы, выгонять внизу, а затем распределять по всему объему камеры.

- ТЭНы установите вдоль параллельных стенок и соедините по распределению на фазы.

- ТЭНы закройте, оставляя открытым вентилятор, основная часть которого должна располагаться вне камеры (чтобы не оплавить обмотку).

- Установите электрощит. Правда, эту работу лучше поручить специалисту.

Полученное оборудование – камера полимеризации – будет иметь мощность 12 кВт на разогреве и 6 кВт в работе.

Важно! Энергоносителем в таких печах просушки порошковой краски может быть не только электричество, но и природный газ, и дизельное топливо

Покрасочный инструмент – пистолет

Чтобы нанести порошковую краску на изделие, требуется специальное устройство. Это электростатический краскопульт или трибостатический порошковый распылитель. Но покупать дорогостоящее оборудование ради редкого использования не целесообразно. Так как в нашем случае все изготавливается своими руками в домашних условиях, такое устройство можно смастерить минут за 10. Такой пистолет прост в использовании, дешев и практичен. Переход с одной краски на другую занимает несколько секунд.

Конструкция и комплектация пистолета для порошковой покраски

Как сделать пистолет для порошковой краски:

- Возьмите обычную пластиковую 1,5-литровую бутылку. Главное, чтобы она была сухая и чистая.

- Заполните ее на 1/3 порошковой краской, закрутите металлической пробкой.

- Проделайте в пробке маленькие отверстия. Чем больше отверстий, тем качественнее будет нанесение. Зачистите пробку снаружи от заусениц, оставшихся после прокалывания.

- Подключите к пробке плюсовой провод от источника высоковольтного напряжения.

Для этой цели нужен преобразователь, который сможет выдать 25 000 вольт постоянного тока. Такие используются в электрошокерах, зажигалках для газовых плит, котлах и колонках. Они могут работать от батареек или аккумуляторов, преобразовывая 3-6 вольт в нужные 25 кВ.

Соблюдайте осторожность при работе с высоким напряжением. Лучше доверить сборку преобразователя квалифицированному электрику

После всех манипуляций получается вполне приличный пистолет.

Мелочи, без которых не обойтись

Перед началом окраски нужно тщательно позаботиться о том, чтобы все операции проходили при идеальных условиях:

- Необходимо отличное освещение. Используйте лампы дневного света. К обычной лампе порошковая краска отлично прилипает.

- Нужна хорошая вентиляция с двумя моторами (на вход и выход). Дополнительно придется надеть марлевую повязку, а лучше профессиональный респиратор.

- Придется изобрести способ сбора остатков порошковой краски. На начальных этапах используйте старый мощный пылесос.

Когда все тщательно подготовлено, можно приступать к покраске своими руками нужных деталей.

Покраска порошком других материалов

Порошковая покраска плит МДФ в условиях гаража затруднительна, однако технологии идут вперёд и сегодня применяются низкотемпературные порошки. Подготовка и окрашивание алюминия с помощью порошка ничем не отличаются от вышеприведённых, правда, использовать для этого электричество необязательно. В заводских условиях алюминиевые профили обрабатывают химическими составами и равномерно наносят на них порошок, после чего отправляют в термокамеру.

При выборе красящего вещества для порошковой покраски следует учитывать, что сами порошки бывают термореактивными и термопластичными. Без химических превращений способны образовывать правильную поверхность только первые, а вторые требуют дополнительных операций, но не плавятся под действием температуры и образуют прочную поверхность. Правильное окрашивание возможно, только если порошок обладает хорошей сыпучестью и высокой насыпной плотностью.

Что можно сделать в домашних условиях

Учитывайте, что соблюдать все нюансы технологии обработки дисков порошковой краской в домашних условиях вы не сможете. Главная причина — отсутствие печи.

Но что-то своими руками сделать реально. Приготовьтесь к длительному процессу и трудоемкой работе.

- Подберите необходимые составляющие. Специальное оборудование недоступно в гараже, но обычные расходники найти легко. Вам нужна грунтовка, порошок (порошковый краситель подходящего цвета) и лак. Причем настоятельно советую покупать все компоненты от одного производителя. Так вероятность достичь хорошего результата будет выше.

- Соберите инструмент и расходные материалы. Диски следует обезжирить, обработать пескоструем, наждачками и дрелью. Все зависит от того, в каком состоянии находится изделие. При наличии глубоких царапин и повреждений их обрабатывают шпаклевкой, после чего грунтуют.

- Грунтовку можно наносить только на полностью высушенную поверхность. Начинайте с внутренней стороны диска и заканчивайте внешней. Чтобы получить качественный результат, нанесите минимум 2-3 слоя грунта. Каждый из них наносится только тогда, когда предыдущий полноценно высох. Чтобы сушка не занимала дни, воспользуйтесь обогревателем или тепловым вентилятором. Даже бытовой фен подойдет.

- Для распыления порошковой краски требуется обязательное наличие краскопульта или компрессора. Не забывайте о мерах защиты. Сначала краска наносится на внутренние поверхности, а затем на внешние.

- Распыляется в несколько слоев. Каждый слой высушивается. Обычно используют строительный фен, поскольку он достаточно мощный и выдает горячий воздух. Перед нанесением последующих слоев, предыдущие качественно просушиваются.

- Завершает работу лакировка. 2-3 слоев будет достаточно.

Качество, конечно, не то, но внешне должно получиться очень красиво. Но мой вам совет. Если хотите связаться с порошковой технологией, закажите обработку дисков у специалистов.

А о том, как выбрать диски для своей машины читайте здесь.

Вот и все! Спасибо, что читали! Подписывайтесь, оставляйте комментарии и зовите к нам своих друзей!

Суть технологии

Главное отличие этого метода заключается в том, что на обрабатываемый объект краску наносят в сухом виде. Чтобы было понятнее, рассмотрим более подробно этот процесс, который можно представить в виде двух этапов:

- нанесение порошка;

- закрепление краски.

В тот момент, когда материал распыляют на поверхность, его мельчайшие частички получают заряд, противоположный заряду объекта, в отношении которого проводится окрашивание. В результате они притягиваются друг к другу из-за противоположных знаков заряда. Это приводит к оседанию частичек порошка на поверхности, которую окрашивает мастер.

Но в таком виде поверхность не годится для эксплуатации. Чтобы созданное покрытие сохранило свой цвет и структуру, его необходимо закрепить. Для фиксации порошка на поверхности прибегают к методу запекания. Он предполагает нагревание объекта в специальной камере. Под воздействием высокой температуры сухой порошок плавится, превращаясь в очень прочную пленку. Подобная технология окрашивания нередко применяется для обработки металлических конструкций.

Необходимое оборудование

Хотя количество необходимых инструментов и приспособлений зависит от масштабов работ, обязательно наличие следующего:

- Окрасочная камера. Позволяет выполнить порошковую покраску качественно, избегая постороннего воздействия. При производстве она дополнительно оснащается рекуператором, который отвечает за сбор оставшегося порошка, что значительно снижает расходы. В последующем частички проходят фильтрацию.

Использование специальной камеры и системы рекуперации позволяет существенно снизить потери

- Пульверизатор. Он бывает ручной и специальный промышленный для больших объемов работ. Альтернативой может служить компрессор, который дополнительно снабжается фильтром высокого давления.

Для работы с порошком используется специфическое профессиональное оборудование

- Печь. В ней происходит плавление нанесенных частиц.

Естественно, крупные производства имеют специальные системы подвесов и доставки, что облегчает работы и ускоряет темп.

Какой бы способ нанесения состава не использовался на финишном этапе деталь обязательно прогревается в печи

Общие сведения

Итак, смысл данной технологии заключается в том, что на окрашиваемую поверхность напыляют полимерный порошковый краситель. Именно поэтому данный метод и получил такое название. После нанесения красителя, поверхность подвергается термической обработке, в результате чего порошок оплавляется и образует сплошную равномерную пленку.

Полученное данным способом покрытие обладает следующими свойствами:

- Защитой от коррозии;

- Хорошей адгезией к основанию;

- Устойчивостью к перепадам температур;

- Устойчивостью к механическим повреждениям, в том числе и ударопрочностью;

- Влагостойкостью;

- Устойчивостью к химическим воздействиям;

- Отличными декоративными свойствами;

- Долговечностью.

Порошковые краски

Отдельно следует сказать о декоративных свойствах такого покрытия, которое отличается разнообразностью цветов и фактур, что достигается путем использования различных добавок.

В частности порошковая окраска металла позволяет получить следующие типы поверхности:

- Матовую;

- Глянцевую;

- Плоскую или объемную;

- Имитирующую золото;

- Имитирующую фактуру древесины;

- Под мрамор;

- Под серебро и пр.

Варианты образованных порошковой краской поверхностей

Достоинства технологии порошковой покраски

Помимо возможности получения покрытия с высокими эксплуатационными качествами, данная технология обладает и рядом других преимуществ, таких как:

- Возможность нанесения красящего состава одним слоем, что недопустимо при покраске жидкими лакокрасочными материалами.

- Отсутствие необходимости использовать растворитель и контролировать вязкость материала.

- Высокая экономичность красителя, так как порошок, который не осел на окрашиваемую поверхность, можно использовать повторно. Для этого напыление выполняют в специальной камере, которая позволяет собрать весь неизрасходованный порошок. В итоге, стоимость порошковой покраски металла ниже, чем нанесение ЛКП другими способами.

- Процесс покраски занимает немного времени, причем, после нанесения краски, не надо ждать, пока она высохнет.

- Экологическая безопасность, так как краситель не содержит токсичных органических соединений. В результате отсутствует необходимость использования мощных вентиляционных систем.

- Технология нанесения красителя высоко автоматизированная, что упрощает процесс обучения работы с оборудованием.

Оборудование для порошковой покраски

Недостатки

Как и любая другая технология, окраска металла порошковой краской имеет некоторые недостатки:

- Невозможно устранить локальные дефекты покрытия – в случае их возникновения, необходимо полностью перекрашивать поверхность.

- Невозможность выполнения покраски своими руками, так как для этого требуется специальное оборудование и цеховые условия.

- Габариты окрашиваемых поверхностей ограничены.

- Невозможность колеровки краски – разрешается использовать только порошковые краски по металлу от производителей.

- Невозможно окрашивать детали, которые в дальнейшем будут подвергаться сварке, так как обгоревшие участки покрытия невозможно реставрировать.

Подготовка поверхности к покраске